市场透视||塑料为汽车赋能(上)

已有人阅读此文 - -据2021年1月13日中国汽车工业协会发布的统计数据显示,2020年我国汽车产销均超过2500万辆,年产销量连续12年全球第一。从汽车行业发展趋势来看,伴随国民经济稳步回升,消费需求加快恢复,加之中国汽车市场潜力依然巨大,2021年有望实现正增长,汽车销量有望超过2600万辆,同比增长4%,2025年汽车销量有望达到3000万辆。

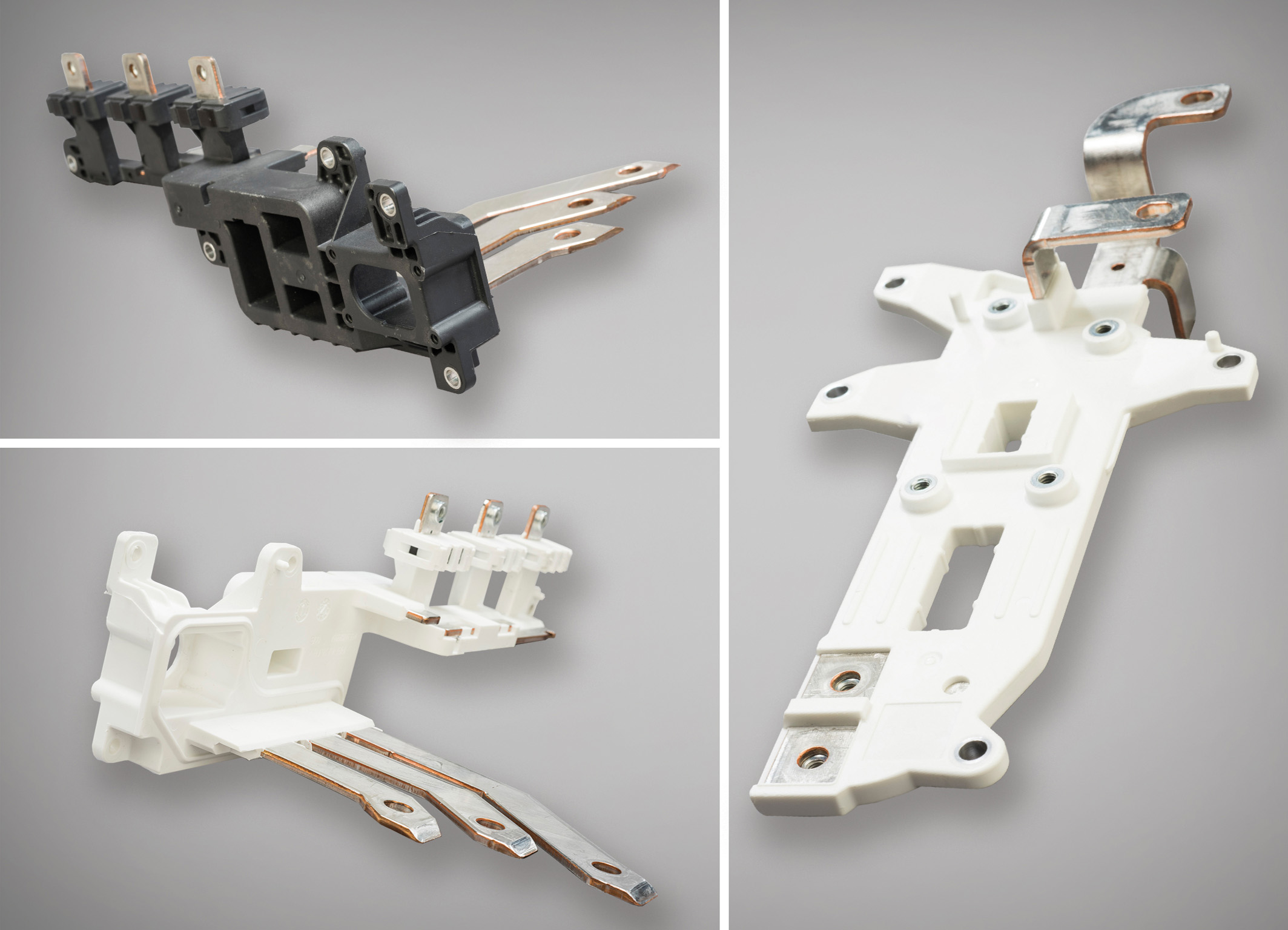

一辆汽车由上万个零件构成,塑料制品,特别是注塑制品,由于其自身具有的质量轻、机械性能好、耐腐蚀、电绝缘性好、设计自由度大、制造成本低、可批量连续性生产、性状稳定等特点,满足了汽车减重、舒适安全、节能以及美观等方面的需求,在汽车制造领域被广泛应用,成为汽车组成材料中除了钢铁和有色金属外,另一种重要材料。

新材料、新工艺、新设备在汽车塑料件产业的快速发展中扮演着重要的角色。节能、环保、智能和轻量已成为汽车发展的新方向,那么新材料、新工艺、新设备如何助力车企实现减重降本、智能健康呢?接下来聚风塑料将陆续发布关于原材料、成型加工设备、塑料零部件制造和主机厂家的报道,对汽车材料技术、制造工艺等最新技术进行详细解读,揭秘轻量化等热点技术及配套应用解决方案,深度剖析汽车塑料零部件产业未来发展方向。

原材料

车用塑料材料的发展趋势主要有如下几点:

1.节能轻量化;

2.绿色环保健康化:低VOC的重要性与日俱增,免喷涂塑料、生物塑料等材料由于本身具有低VOC性能,将会得到更广泛的应用;

3.安全可靠;

4.材料通用化:通过模块化的材料供应链、专业化生产、提升技术含量等方式,在低成本和高品质之间保持平衡;

5.复合材料受青睐;

6.感官品质化高档化。

作为国民经济的支柱产业之一,汽车行业被视为实现“碳达峰”、“碳中和”目标愿景的重要组成部分,汽车企业纷纷探索环保低碳发展新路径,加速释放了汽车市场对可持续创新材料的更高需求。

随着汽车产业的迅猛发展和汽车产销量的井喷式增长,汽车内外饰用塑料材料的需求量呈几何级数增长,而随着汽车轻量化和绿色环保等要求的日益提高,车用塑料材料的性能指标也越来越高,国外大型跨国企业借助自身的技术优势垄断了大部分高端车用材料的市场,而国内的改性塑料企业更多只能靠低廉的价格争夺低端市场。在这一行业背景下,只有以领先的技术和优质的服务为宗旨的民族企业才有可能生存下去。上海普利特复合材料股份有限公司自成立以来就一直坚持走技术型企业的路线,为满足汽车节能、环保、安全、舒适的要求,实现汽车材料轻量化、高强度、高性能的目标,普利特不断创新绿色材料,给客户带来完美体验。

安全

普利特在提升汽车内外饰零件的安全性能方面拥有丰富的开发与应用经验,例如用于福特汽车的C3322T-M14F材料,采用该材料制造的无缝气囊仪表板在高、常、低温不同的环境中弹出气囊,都不会有任何碎片产生,弹出的气囊盖板边缘整齐,不会对人造成二次伤害,而且经历长时间的环境考验,依然能保持同样的性能。

环保

在如何降低改善汽车用改性塑料的气味和散发特性方面,普利特已经进行了多年的研究和技术积累。普利特的低气味、低散发性产品被广泛应用在大众、宝马、福特、长城等车型上。2012年我国颁布实施了《乘用车内空气质量评价指南》后,对承用车内空气里的苯类和醛类的8种VOC物质的限值含量进行了规定。针对该标准,普利特开发出一系列具有超低VOC含量的汽车内饰材料,目前已经在大众等多个厂家得到实际应用。此外,一般ABS、PC/ABS材料需通过喷漆才能达到哑光耐候要求,普利特开发的低光泽免喷涂的耐候ABS、ASA、PC/ABS、PA/ABS广泛应用与汽车内饰,能够降低产品光泽,减少喷漆污染。

节能

以塑代钢是汽车轻量化的最主要途径,长玻纤增强聚丙烯材料是以塑代钢的最理想材料之一。长玻纤增强聚丙烯材料注塑的部件和金属相比效果十分显著。普利特在长玻纤增强聚丙烯材料方面有多年的技术研究积累和应用经验,生产的长玻纤增强聚丙烯材料不仅力学性能优越,散发性能也很突出,能满足宝马、大众、福特等主机厂非常严格的性能和环保要求。

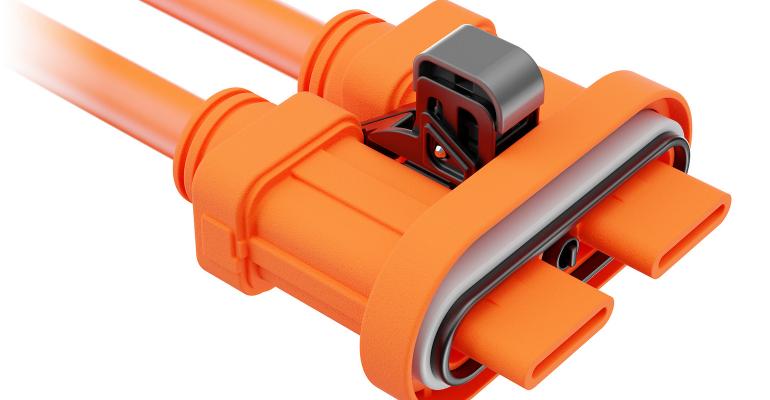

电动汽车俨然已是未来驾驶的趋势之一,它以电为血,环保又轻便。不过车友们也有些心照不宣的小焦虑,比如难以松懈的续航监督、不稳定的充电需求、可远观不可乱开的空调……

电动汽车能跑多远、多久,与两个关键点密不可分:一是核心部件电池组的容量,二是电动汽车自重以及承载的重量。随着续航需求的提升,电池组数量在不断加大,这使得整个电池系统的体积变得越来越大,也越来越重。这能量和重量间不可调和的矛盾,直接阻碍着续航瓶颈的突破。电池包及其壳体已成为提升电动汽车性能、效率与成本优势的关键。如何扩大电池容量并提升动能回收效率,从而延长电动汽车的续航里程,是眼下极受关注的一大话题。减轻车辆零部件的重量也有助于降低驾驶阻力(如滚动阻力、上坡阻力、加速阻力),从而减少能耗。

为此,赢创(EVONIK)携手四家合作企业,自2019年末起着手研发模块化多材料技术,并于2021年初推出一款品牌兼容性好、成本效益较高的动力电池壳体解决方案。相较于其他常用材料组合,该方案能够为电池壳体减重约10%,并且机械性能不会有丝毫损失。这一解决方案适用于65kWh、85kWh和120kWh三种规格的电池,可适配多种车辆大小等级。其中,电池壳体由玻璃纤维(GF)-片状模塑料(SMC)制成,而赢创VESTALITE. S高性能环氧固化剂被用于该材料的制成中。使用VESTALITE. S体系的SMC电池壳体的性能水平与传统的金属基电池壳体相当,同时较现有成本较高的SMC电池壳体,重量大幅减少。