行业首创!福特与惠普合作将3D打印废弃物转化为汽车零部件

已有人阅读此文 - -3月25日,福特宣布与惠普合作,将废弃3D打印粉末和零部件转变为注塑成型的汽车零部件,从而形成生产的闭合回路,这种方式为行业首创。对于这两家公司而言,可持续性是发展的重点。通过此次合作,双方开发出这种看似不太可能但却环保的解决方案。该方案生产出来的注塑零部件不仅可满足福特及其客户对耐用性的要求和质量标准,还更加环保。

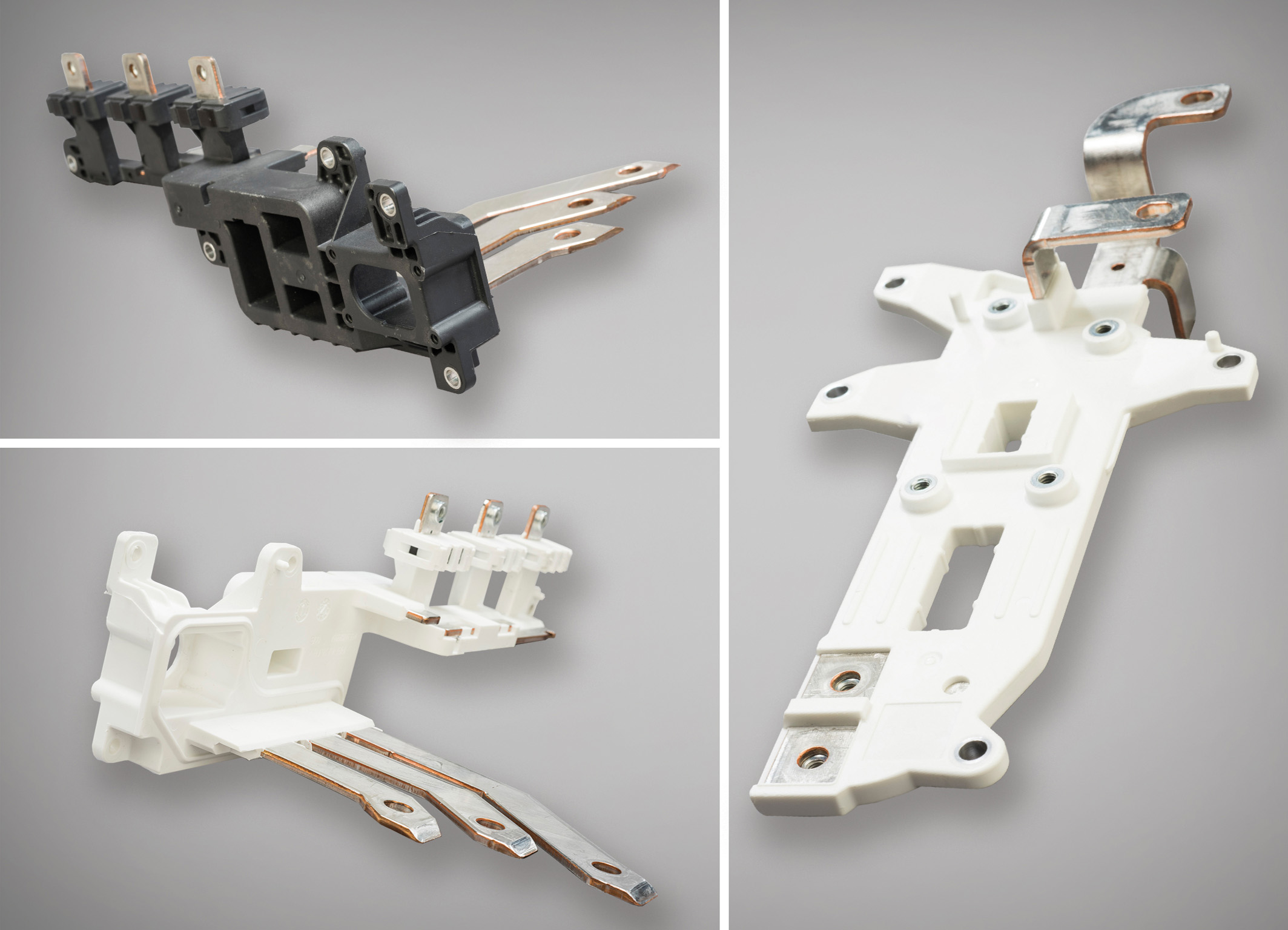

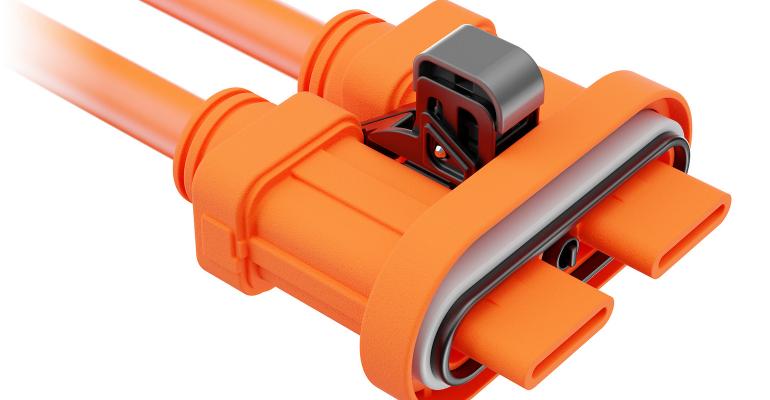

回收材料将被用来制造注塑燃油管管夹,且该管夹被首次安装在福特Super Duty F-250卡车上。与传统管夹相比,该管夹具有更好的耐化学和耐潮湿性能,且重量减轻7%、成本降低10%。此外,福特还发现,当今车辆上另有10个燃油管管夹可以使用这种回收材料,因此未来也将采用这种材料。

福特公司可持续发展技术研究员Debbie Mielewski表示:“福特公司对于寻找能够利用可持续材料的新方法充满激情,因为这不仅可以减少浪费,还可以引领循环经济的发展。许多公司都能够很好地利用3D打印技术。但福特公司与惠普此次推出的新方法首次实现了废弃粉末的高价值应用,将原本可能会被掩埋的粉末转变为有用的、耐用的汽车零部件。”

惠普3D打印机旨在提高效率,其系统和结构可最大程度地减少产生的多余材料并可重复使用添加的大部分材料。福特公司高级制造中心(Advanced Manufacturing Center)使用的正是惠普3D打印技术,而惠普与福特的合作研究小组研发的新解决方案可实现零浪费。

惠普首席可持续发展和社会影响官Ellen Jackowski表示:“通过3D技术可使生产过程更具可持续性,但惠普希望做的更多,一直努力推动行业寻找可减少、重复利用和回收粉末及零部件的新方法。我们与福特的合作进一步扩展了3D打印技术的环境效益,表明我们可以与不同行业合作,更好地利用废旧制造材料,从而实现新的循环经济。”

福特正在开发新的应用程序,并利用多种不同的工艺和材料进行3D打印,包括长丝、沙子、粉末和液体槽聚合。该公司已经将3D打印用于各种小批量的商用车零部件以及流水线工人使用的固定装置中,从而节省时间并提高质量。

福特的目标是使车辆使用100%可持续型材料。Mielewski表示:“实现福特的可持续性发展目标并解决广泛社会问题的关键是与其他公司合作,仅凭自己是做不到的。通过与惠普合作,我们对浪费问题更加明确,并解决了技术难题,从而在一年内找到了解决方案。为此,我们所有人都非常自豪。”

还有三家公司同样也助力福特和惠普事项项目成功,他们是:下一代口腔护理公司SmileDirectClub。该公司拥有首个用于矫正牙齿的医疗技术平台,在美国拥有最大的惠普3D打印系统设施,共有60多台惠普3D打印机,每天可生产40,000多个对准器。该公司负责为福特收集回收废弃的3D打印机零部件;惠普的长期回收合作伙伴、树脂生产商Lavergne。该公司会将模具和来自福特惠普 3D打印机的废粉转化为适合注塑成型的高质量再生塑料颗粒。ARaymond,一家设计和生产装配系统的公司,也是福特供应商。该公司最后会将塑料颗粒成型为燃油管管夹。