现代煤化工节能降碳怎么做

已有人阅读此文 - -近日,国家发展改革委等4部门联合发布的《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》(以下简称《指南》)提出,现代煤化工行业先进与落后产能并存,企业能效差异显著。用能主要存在余热利用不足,节能降碳改造升级潜力较大。那么,现代煤化工节能降碳改造应该怎么做?对此,石油和化学工业规划院能源化工处处长兼副总工程师韩红梅近日谈了她的看法。

煤制乙二醇改造压力大

《指南》中现代煤化工产业范围包括煤制甲醇、煤制烯烃和煤制乙二醇。目前,煤制甲醇行业能效低于基准水平的产能约占25%;煤制乙二醇行业能效低于基准水平的产能约占40%。《指南》提出到2025年,煤制甲醇、煤制烯烃、煤制乙二醇行业达到能效标杆水平以上产能比例分别达到30%、50%、30%,基准水平以下产能基本清零。

韩红梅表示,我国煤制甲醇自2000年以来加速发展,目前行业内企业间生产规模和技术水平存在较大差距,能效低于基准水平的产能仍占约25%。煤制烯烃自2010年第一套示范装置建成投产后快速发展,项目整体建设标准高、工程质量水平高,目前煤制烯烃全部产能的能效均达到基准水平以上。煤制乙二醇建设进程与煤制烯烃基本同步,但煤制乙二醇技术路线多,项目建设时以打通关键技术为主要目标,部分项目建设中对整体能量优化利用的设计不足,装置能耗高,部分技术路线的工业化过程也不够顺利,目前煤制乙二醇能效低于基准水平的产能约占40%。

建成时间早、装置能耗高的煤制甲醇产能,以及建设时技术尚不够成熟、装置效率低的煤制乙二醇产能,是节能改造和淘汰退出的重点。对煤制甲醇和煤制乙二醇行业来说,实现能效基准水平以下产能基本清零还有较大压力。

核心工艺设备待突破

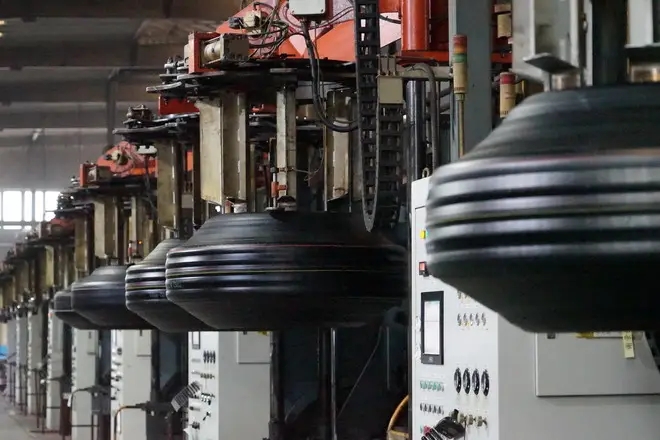

我国现代煤化工产业,尤其是纳入到《指南》里的煤制甲醇、煤制烯烃、煤制乙二醇产业,整体技术水平是比较高的。韩红梅认为:“现在的前沿技术开发最主要的还是侧重于合成技术。合成有几个关键的环节,一个是核心催化剂,另一个就是跟它配套的关键设备即合成反应器,还有整套工艺,这一块如果能够大幅提高技术水平,是非常有益的。”

韩红梅分析,绿氢和化工的联产也需要再突破,可进一步实现煤化工的降耗减排。但是目前绿氢成本大概是煤制氢的两倍或更高,寻求合适的制氢技术至关重要。现在有不少的企业正在进行这方面的探索,比如宝丰能源投资建设太阳能电解水制氢储能及综合应用示范项目,国家能源集团也在进行一些前期工作。

“煤化工企业可以自己投资,也可以和专门做绿电、绿氢的企业合作,最重要的还是降成本。成本足够低,生产出来的产品才能更具竞争力。”韩红梅建议。

余压余热利用是重点

与传统的技术相比,现代煤化工产业已经有了很多成熟的绿色技术工艺,比如大型先进煤气化技术、高效催化剂、高效甲醇合成等工艺技术,也有更好的节能降碳效果。

“在不改变核心主体流程的情况下,节能改造可从以下两方面进行。”韩红梅介绍。一是关键动设备的节能,尽量采用能效高设备。二是全厂能量系统优化。韩红梅表示,煤化工一个很大的特点就是副产余压余热量比较大,有一些工厂对余压余热利用不是特别充分,可将其作为改造重点。此外,企业还可以制定多项节能措施,充分利用相关能量,让设备在最好的运行状态下运转。

韩梅红指出,可向能量利用较好的氮肥企业学习,他们在能量利用方面做得非常细致。相比较而言,现代煤化工企业还有一定的提升空间。

CO₂综合利用技术需储备

《指南》提出,要因地制宜开展变换等重点工艺环节二氧化碳捕集、利用及封存试点,推动二氧化碳生产甲醇、可降解材料、碳酸二甲酯等产品。

对此,韩红梅表示:“煤化工生产过程产生的二氧化碳浓度高达95%以上,可大幅降低捕集成本,有利于开展二氧化碳捕集、输送与封存示范。但是现阶段,我认为煤化工企业还不具备大规模开展的条件。”

“应加快开展二氧化碳制生物可降解塑料、碳酸二甲酯等产品技术开发与示范。”韩红梅建议,比如,二氧化碳与环氧丙烷共聚,生成以脂肪族聚碳酸酯为代表的共聚物,可作为生物可降解塑料,在食品和医用包装领域具有应用价值。再比如二氧化碳与环氧丙烷生成碳酸丙烯酯,再与甲醇反应,生成碳酸二甲酯。

韩红梅还建议,二氧化碳制甲醇技术目前要打通技术瓶颈,摸索工程经验,为未来低浓度二氧化碳提供技术基础。二氧化碳制甲醇技术在大规模应用方面,应该把目光放长远,现阶段做好技术开发,为将来火电厂、钢厂的二氧化碳减排做好技术储备。