十大注塑成型缺陷及其如何修复

已有人阅读此文 - -制造注塑原型既是艺术又是科学。需要高水平的技术专长和细节关注,以防止在批量生产新产品时,公司大笔亏损的小错误。

防止这种情况是关于高素质的设计。本文讨论了注塑过程中部件中可能发生的一些成型缺陷,以及修复和避免其中的一些方法。

1.流线

2.水槽标记

3.真空空隙

4.表面分层

5.焊线

6.短拍

7.整经

8.烧伤痕迹

9.喷射

10.闪

大多数错误是由没有必要经验的人员造成的,或者是正确的工具。相反,具有正确经验和硬件与软件的正确组合的人才,创造性的解决方案和创新力都是丰富多彩的。寻找具有相关专业知识的合适团队是该过程中最重要的部分。

1流线

描述:流动线是熔融塑料流入注塑模具腔体时物理路径和熔融塑料的冷却轮廓的结果,其出现在原型部分上的条纹,图案或线条 - 通常为色调偏离。注射成型塑料通过一个称为“浇口”的入口部分开始穿过零件模具,然后流过工具腔并冷却(最终硬化成固体)。

原因:流线缺陷是由熔融塑料流动的变化速度引起的,因为其通过模具中的轮廓和弯曲而改变方向。当塑料流过具有变化的壁厚的部分时,或当注射速度太低导致塑料以不同的速度固化时,也会发生这种情况。

补救措施:

将注射速度和压力提高到最佳水平,这将确保腔体正确填充(而不允许熔融塑料时间在错误的位置开始冷却)。也可以提高熔融塑料或模具本身的温度,以确保塑料不会充分冷却以引起缺陷。

圆角和壁厚变化的位置,以避免方向和流速的突然变化。

将门放在工具腔中的一个位置,壁面很薄。

2水槽标记

说明:当成品的内部发生收缩时,凹痕是在注塑原型的较厚区域产生的小凹坑或凹陷。效果有点类似于地形中的下沉,而是由收缩而不是侵蚀引起的。

原因:当冷却时间或冷却机制不足以使塑料在模具中完全冷却和固化时,通常会引起沉淀痕迹。它们也可能是由于空腔中的压力不足,或由于浇口处的温度过高引起的。所有其他方面相同,注塑部分的厚部比较薄的部分要冷却更长的时间,因此更可能是凹痕位于哪里。

补救措施:

应降低模具温度,保持压力增加,并保持时间延长,以便进行更充分的冷却和固化。

减小最厚壁部分的厚度也将确保更快的冷却,并有助于减少凹痕的可能性。

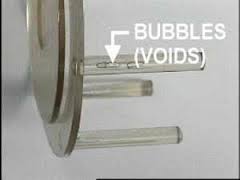

3真空空隙

描述:真空空隙是一种空气,它们是在注射成型原型表面内或靠近注塑原型表面的空气。

原因:真空空隙通常由原型的表面和内部部分之间的不均匀凝固引起。当保持压力不足以使模具中的熔融塑料冷凝(从而压出否则会被困住的空气)时,这可能会加剧。空隙也可以从具有两个不正确对准的模具的模具中发生。

补救措施:

将门放在模具最厚的部位。

切换到较不粘稠的塑料。这将确保更少的气体被捕获,因为空气能够更快地逃逸。

增加压力和保持时间。

确保模具零件完美对齐。

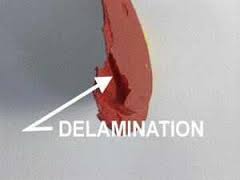

4表面分层

描述: 表面分层是由于污染物质而使部件上出现薄表面层的情况。这些层看起来像涂层,通常可以剥离(即“分层”)。

原因:由于污染物和塑料不能粘合,异物从熔融塑料中脱离成品。它们不能粘合的事实不仅对原型的外观有影响,而且对其强度有影响。污染物充当塑料内的局部缺陷。过度依赖脱模剂也会引起分层。

补救措施:

在成型前妥善预干燥塑料。

提高模具温度。

在模具设计中平滑角落和锋利的转弯,以避免熔体流动的突然变化。

更多地关注模具设计中的弹出机构,以减少或消除对脱模剂的依赖。

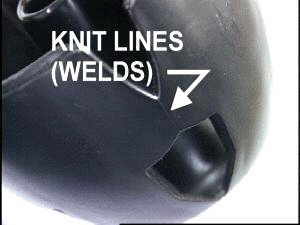

5焊线

描述:焊接线实际上更像一条平面,而不是出现在熔融塑料从模具的两个不同部分流出时熔合的塑料相遇的部分。

原因:当熔融塑料部分凝固时,焊接线是由于两个或更多个流动前端的粘合不良引起的。

补救措施:

提高模具或熔融塑料的温度。

提高注射速度。

将流动模式的设计调整为单个源流。

切换到较不粘稠的塑料或具有较低熔融温度的塑料

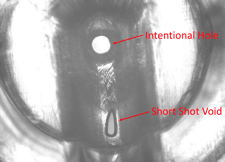

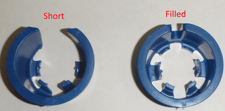

6短射

说明:术语暗示,短射可以被描述为造型射击不足的情况。这意味着由于某种原因熔融塑料不能完全占据模腔或空腔,导致不存在塑料的部分。成品由于不完整而变得不足。

原因:短枪可能是由一些事情引起的。不正确校准镜头或塑化能力可导致塑料材料不足以填满空腔。如果塑料太粘,可能会在完全占据所有空腔之前凝固,并导致短路。排气不足或气体排放技术也可能导致短时间,因为空气被捕获并且无法逃脱; 塑料材料不能占据空气或气体已经占据的空间。

补救措施:

选择具有较高流动性的较不粘稠的塑料。这种塑料将填补最难达到的空腔。

增加模具或熔体温度,以增加流动性。

通过设计模具来考虑气体产生,使得气体不被捕获在模具内并被适当地排放。

增加成型机中的材料进给或切换到在达到最大材料进给的情况下具有较高材料进给的机器。

7整经

描述:翘曲(或翘曲)是在模制部件的不同部分存在不均匀收缩时发生的变形。结果是扭曲的,不均匀的或弯曲的形状,其中一个不是意图。

原因:翘曲通常是由模具材料的不均匀冷却造成的。模具不同部位的不同冷却速度会导致塑料不同地冷却,从而产生内应力。这些压力在释放时会导致翘曲。

确保冷却时间足够长,并且其足够慢以避免被锁定在部件中的残余应力的发展。

设计具有均匀壁厚的模具,使塑料沿单一方向流动。

选择不太可能收缩和变形的塑料材料。半结晶材料通常更容易发生翘曲。

8烧伤痕迹

描述:烧伤痕迹是出现在注塑原型表面上的变色,通常是锈色的。

原因:烧伤痕迹是由于过度加热引起的塑料材料的劣化或者速度过快引起的。烧伤痕迹也可能由于被模制部件的表面蚀刻而被捕获的空气过热引起。

补救措施:

降低注射速度

优化排气和脱气。

降低模具和熔融温度。

9喷射

说明:喷射是指由于注射速度而导致熔融塑料不能粘附到模具表面的情况。作为流体,熔融的塑料以表现出注塑部件表面上的喷流的波浪状折叠的状态固化。

原因:喷射主要发生在熔体温度太低并且熔融塑料的粘度变得过高时,从而增加其流过模具的阻力。当塑料与模具壁接触时,其被快速冷却并且粘度增加。在粘性塑料后面流动的材料进一步推动粘性塑料,在成品表面留下刮痕。

补救措施:

增加模具和熔融温度。

增加门的大小,使注射速度变慢。

优化门设计,确保熔融塑料和模具之间的充分接触。

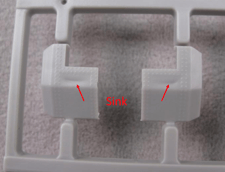

10闪

说明:闪光灯是当模具腔中有一些熔融塑料逸出时发生的成型缺陷。典型的逃生路线是通过分型线或顶针位置。这种挤出冷却并保持附着在成品上。

原因:当模具没有用足够的力(强度足以承受流过模具的熔融塑料产生的相反力)的力量时,会发生闪光,从而允许塑料渗透。使用超过寿命的模具将被磨损,并有助于闪光灯的可能性。此外,过度的注射压力可能迫使塑料通过最小阻力的路线。

补救措施:

增加夹紧压力,确保模具部件在拍摄过程中保持关闭状态。

确保模具被正确地维护和清洁(或者当它已经到达其使用寿命结束时被更换)。

采用最佳成型条件,如注射速度,注射压力,模具温度和适当的排气。

通过将适当的加工设计纳入迭代过程,可以在设计过程中防止上述许多缺陷。浇口位置,预计气穴,流动或焊接线以及真空空隙。最重要的是,它将有助于您提前设计这些问题的解决方案,因此在生产过程中,您不必担心会损失成本的缺陷。