可降解

塑料作为当前关注度较高的一类聚合物,在产品应用、生产工艺、配方研究上尚处于起步阶段。

聚合物的性能主要取决于其相对分子量的大小,通常分子量越大性能越好,而聚合物的分子量主要由聚合工艺及条件决定。

然而,在面对不同场合应用需要的时候,对材料的要求又不仅仅局限于分子量的大小,还需要考虑产品的诸如结晶度、杂质含量、水分含量、粉尘含量品质指标的控制,并且要求这些指标要尽可能达到均一。

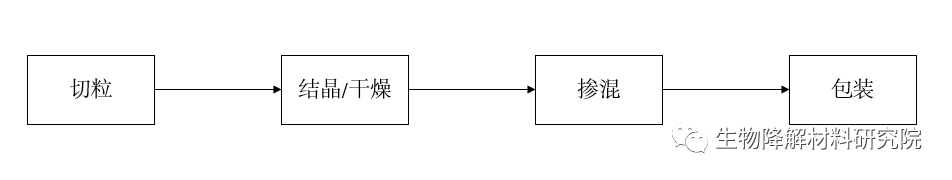

因此,通过在材料的成品工段实施一系列调质措施,可以弥补上游聚合过程的不足,使得产品品质得以提升。针对成品的调质措施主要有结晶、脱气、干燥、掺混和除粉等,不同的降解材料以及面对其不同应用方向,其成品调质工艺将是一种或几种的组合。

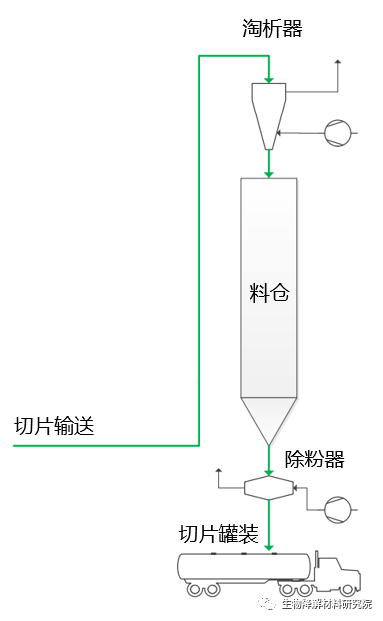

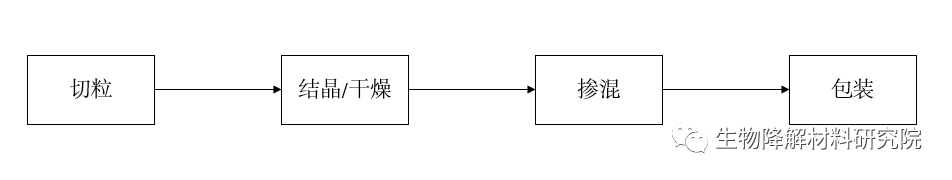

图 1 降解材料成品工段生产工艺

聚合物降解材料如PGA、PLA、PBAT等,都是高结晶和部分结晶型聚合物。这些塑料在经历了从熔体状态冷却切粒的短暂过程后并没有结晶完成,还需要在成品工段设计专门的结晶过程完成结晶。

不同类型的降解材料其结晶温度和结晶时间是不相同的,预结晶过程可以提高聚合物的软化温度,使材料在干燥过程中可以使用更高的干燥温度,进而达到更好的干燥效果。

|

|

结晶度

|

结晶温度/℃

|

|

PGA

|

40%-80%

|

110~130

|

|

PLA

|

30%

|

65~165

|

|

PBAT

|

30%

|

110

|

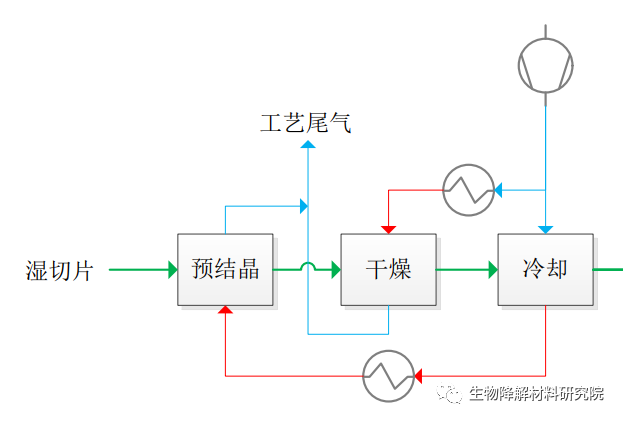

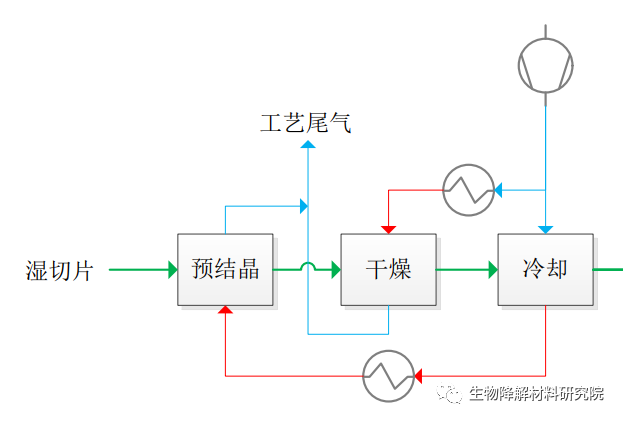

图 2 结晶干燥工艺流程

预结晶后的切片输送至干燥塔进行干燥处理,干燥温度的选择受制于树脂的软化点温度,由于干燥过程水分和残留单体、溶剂挥发物等从切片内部迁移至表面需要一定的传质时间并受动力学因素影响。干燥温度越高、干燥介质水分含量越低干燥速度越快、所需干燥时间越短。不同降解材料所需的干燥时间通常需要3~24h,根据采取不同干燥工艺、干燥介质条件以及干燥效果要求干燥时间也不同。

切片在干燥塔内完成干燥后需要采用低露点空气冷却切片至可以适用于包装的温度(通常60℃以下)。干切片冷却过程实际上也伴随非等温结晶过程。过快、过急的冷却过程不利于结晶,切片也可能没有冷却完全。切片冷却的同时冷却介质温度上升,从冷却仓出来的空气回收了切片冷却时释放的热量,将这部分热空气回收用于前段干燥或预结晶作为全部或部分加热源(视具体的加热负荷而定),可以使得整个干燥冷却过程热量得到回收利用,该过程能耗将得到显著降低。

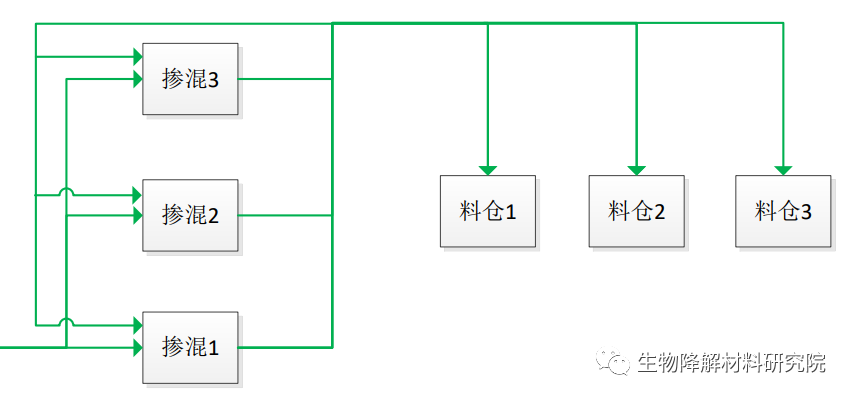

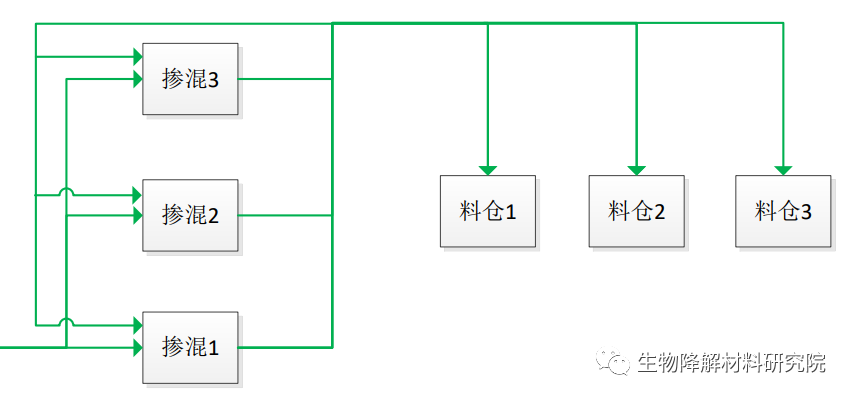

聚合过程中工艺变量的波动,会导致聚合物分子量也随生产时间存在波动。为了使最终成品在密度、粘度、熔点、结晶度在宏观上呈现均一性,需要对干燥后的产品进行掺混处理。

掺混量和掺混次数同装置产能、掺混设备选型以及下游包装设备选型均密切相关。掺混设备选用多管式或贴壁式重力掺混时,实施3~5次的自循环可达到95%以上的均匀度。

图 3 掺混工艺流程

可降解材料成品输送一般采用密闭的气力输送。密闭的输送系统可以有效杜绝外界杂质进入系统内部造成污染,采用除湿后的低露点空气作为输送介质则可以避免干燥后的切片二次吸湿导致水分含量升高。

根据可降解材料本身的物性特点以及产品要求,可以根据需要选用稀相气力输送或密相气力输送。稀相气力输送切片在管道内呈悬浮状态,输送速度快,容易产生粉尘,对于低熔点材料容易造成“拉丝”。密相气力输送切片在管道内呈间断的“栓流”状移动,输送过程产生粉尘少,不会造成“拉丝”现象。

表 1两种形式的气力输送选型表

图 4 PBAT发送罐密相输送

(拍摄于广州科里时PBAT密相输送案例现场)

图 5 PBAT旋转阀密相输送

(拍摄于广州科里时PBAT密相输送案例现场)

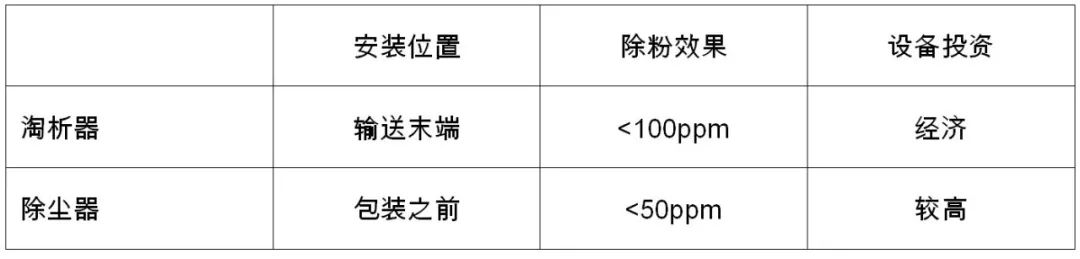

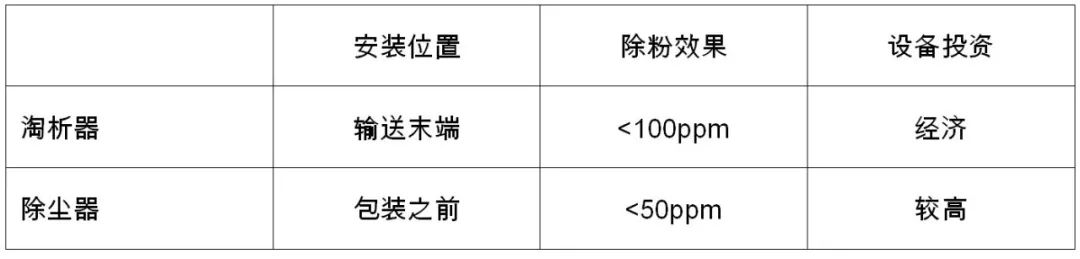

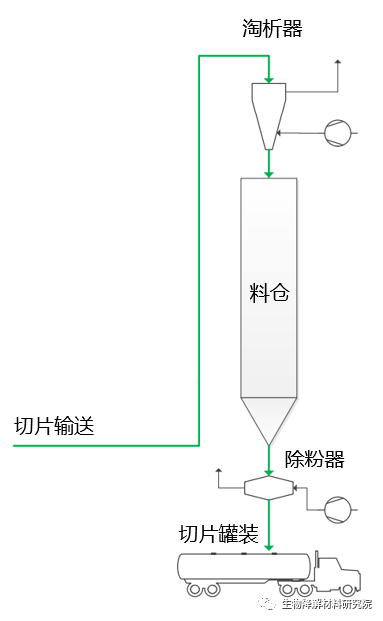

切片采用稀相气力输送,其末端粉尘含量会高达300~800ppm,为了使包装前成品切片粉尘含量降低到控制要求,需要对切片实施除粉。采用的除粉设备包含在输送末端利用对流空气剥离粉尘的淘析器以及在包装仓底部包装机之前安装专用除粉器,专用除粉器由于在对流气流剥离粉尘之前消除切片表面静电,没有了静电吸附效应,进而切片除粉更加彻底。

表 2 两种除粉方案的对比

图 6 切片输送末端除粉工艺

4、总结

可降解材料在当前获得了空前的关注度,然而其生产过程成品工艺还需进一步研究、发展。通过对熔融切粒之后的成品切片实施一系列的调质措施则可以显著提高产品品质。

· 结晶干燥过程需要进行恰当的分区设计,提高过程效果的同时可以有效提高过程能效;

· 对成品切片实施掺混可以消除生产过程时间上的指标偏差,提高产品均一性;

· 成品气力输送选型和设计在减少粒子破碎和拉丝方面起到决定性作用。稀相气力输送输送速度快,输送过程容易造成切片破碎和拉丝。密相输送速度不容易造成粒子破碎和切片拉丝,尤其适合用于熔点较低的PBAT材料的输送;

· 为了使成品切片粉尘含量降低,可以对切片在进入包装前实施除粉处理,专业除粉器可以使得成品切片粉尘含量控制在50ppm以内,但是投资相对较高。