【干货】鞋用EVA四大发泡工艺

已有人阅读此文 - -EVA是乙烯-醋酸乙烯酯共聚物的英文简称,是由无极性、结晶性的乙烯单体与强极性、非结晶性的醋酸乙烯酯单体(又称VA)组成的无规共聚物。

EVA与PE相比,由于在分子链上引入了醋酸乙烯单体,从而降低了结晶度,提高了柔韧性,耐冲击性,提高了填料混入性和热密封性,一般密度介于0.91~0.93,透明性和光泽性好。

EVA属于热塑性聚合物,因此可用于注塑、挤塑、吹塑、压延、滚塑真空热成型、发泡、涂覆、热封、焊接等加工成型工艺。

一直以来EVA材料都在鞋材中应用广泛,其共混发泡鞋材具有柔软、弹性好、减震、耐化学药品等性能,被广泛用于中、高档旅游鞋、登山鞋、拖鞋、凉鞋的鞋底等方面。

而在鞋材方面,EVA发泡工艺一般来说有三种工艺:传统平板大发泡、模内小发泡和注射交联发泡,其中模压发泡、注射交联发泡用得较多。而近年来,随着超临界发泡工艺的发展,EVA材料也可以实现这一工艺的发泡应用。

1、传统平板大发泡

小型工厂一般会采用这种,因为机器设备成本相对低一点。这种工艺做出来的是板材,再通过冲裁、磨边等流程做成产品,但生产效率低,边角料多。

图 EVA发泡板,源自网络

2、模内小发泡

模内小发泡又叫模压发泡,是将按配方练好的料造粒,称重后放入开好模具内,发泡出来就是鞋子的大体样子。该工艺在细节上的呈现质量更高,尺寸精确度较高。

该工艺又分为一次模压发泡和二次模压发泡,比如PHYLON中底就是EVA二次模压发泡,具有较好的尺寸稳定性和优秀的可变性,可根据每款球鞋设计的需要而将形状塑造成各种不同的样式。

模内小发泡工艺的难点是模具和配方的对称,否则很难同时控制倍率和硬度,往往会出现尺寸合格了硬度不够,硬度够了尺寸偏小的矛盾现象。温度、时间、压力等工艺条件对材料的性能也有很大影响。

图 EVA&中底模具,源自网络

3、注射交联发泡

注射交联发泡目前已成为鞋材加工大厂制备EVA鞋中底的主流工艺,其过程是将EVA、改性剂、助剂等高速混合后挤出造粒,接着进行注射成型,其模具只有成品中底一半大小。

高温的模具需要静置一段时间,不然,打开模具时,EVA中底会跳出来。因为模具比实际的中底的体积小得多,当中底从模具释放的时候,会快速膨胀,注塑的中底在膨胀到较大的尺寸后,在之后的冷却过程中可能会收缩。所以注塑法这个处理伸缩的流程要比压模法更复杂一些。

该工艺和模内小发泡相比,具有生产效率高、基本无边角料等显著优点,可大幅降低制造成本,让产品设计更多样化及功能化。

4、超临界发泡

EVA的分子链呈线性,因此在发泡过程通常需要加入交联剂,通过交联结构来锁住气体。所以,EVA的超临界发泡就需要解决如何锁住气体这个难题。

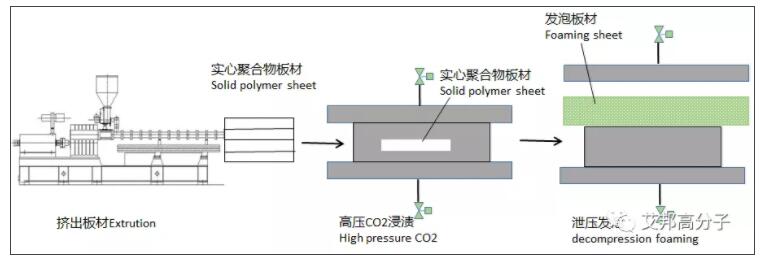

从专利文献以及部分企业资料来看,EVA的超临界发泡工艺基本是这么一个路线:密炼共混后进行交联、造粒,模压得到预硫化鞋底,将此鞋底放入高压釜发泡装置中,向釜中通入物理发泡剂,采用降压法得到微孔发泡鞋底材料。

EVA材料的形态变化:造粒——射出/注塑——发泡——鞋底。

图 聚烯烃微孔发泡工艺,申赛新材料

这样的发泡工艺流程可以简单理解为在模压发泡的过程中,把化学发泡剂换成物理发泡剂,加上一个快速泄压的操作,即可得到超临界发泡的EVA鞋底。如果想要整个过程环保、清洁,前面的交联工序可以把化学交联换成辐射交联等方法。

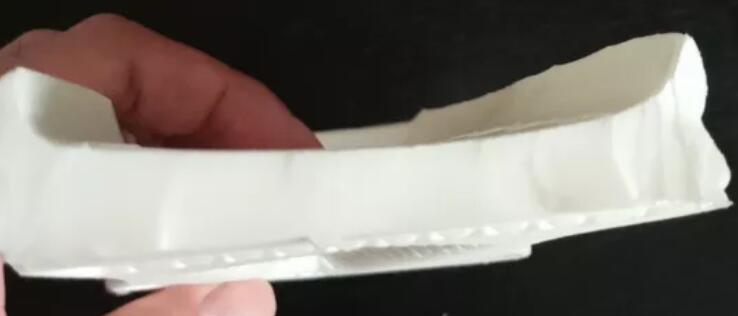

图 超临界发泡EVA鞋底截面,实力机械供图

超临界发泡工艺这两年发展得越来越成熟,设备、工艺已经日渐完善,其中调控配方、工艺,使其性能优异并且控制收缩及成本是关键。