降低模具本钱6大杀招!

已有人阅读此文 - -今日来和大伙儿一起讨论一下模具成本的监管。

最先,一个最基础的难题,什么叫模具的成本,我还在某省做专题讲座时,有盆友不假思索地就可以回应我:模具成本便是模具工费 加工成本 税款。自然也有人工费用,我们可以觉得人工费用是含在加工成本中的,自然也有设计费。

从范畴的视角说,这一回答是非常好的,可是我想问,即然是那样的回答,那麼除开以次充好和偷漏税外,还有什么办法能够 监管或是是减少成本呢?

它是和大伙儿开家玩笑话的。真实要讲监管模具的成本,大家务必好好剖析一下,危害模具成本的多种要素。

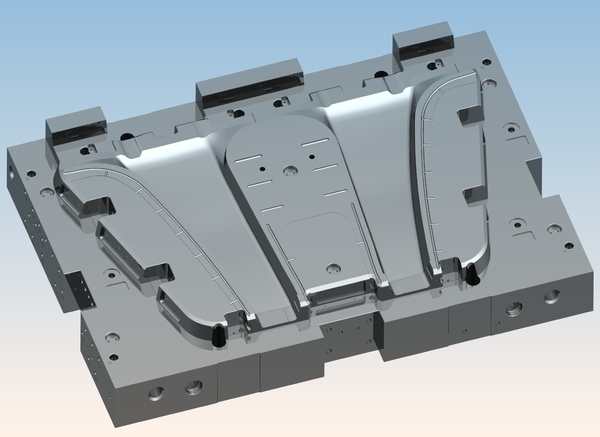

第一、产品的有效设计

相信有很多人不容易认可我的观点。产品的设计有效是否,怎么可能是危害模具成本的较大 要素。大伙儿看一下,第一脚,就把球踢到大家车企来啦,可是大伙儿细心想一想,倘若产品设计得不科学,对模具企业而言,是怎么一个状况,那时一场灾祸。我从业模具40很多年,那样的事历经得多了,有时候为了更好地完成产品上的一个脱模,而产品工程师和模具设计师沒有非常好的沟通交流,模具的成本便会加倍地提升。

荣幸参加了上海市一家汽车集团的一款合适伤残人用的轿车汽车内饰件的设计。在其中有一个零件叫中挡板,按原先的设计,这一零件非常大,模具的制做成本在400万rmb上下。配套设施的注塑机在4000吨之上。之后我建议将它切分成2件。2套模具的制做成本加起來都没有超出200万。配套设施的注塑机是采用了1500吨的型号。最终是烈火雄心3。那样的事例太多了。因此,一个商品设计师,要尽可能多地掌握模具的专业知识,促使设计出去的商品尽可能合适模具工程项目的开展,不必无缘无故地提升模具的制做难度系数和成本。在考虑整体车身安装的前提条件下,和模具单位维持良好的沟通,是降低模具成本的最有效最立即的对策。这里边还有一个生产主力和按劳分配的哲学基本问题。一些产品工程师觉得,模具成本是大家模具企业的事,与我不相干。可是,倘若按劳分配重新排列一下,注塑企业和模具企业是一家的,那会怎么样?实际上,这是一个社会发展新趋势,如今运行的比较好的企业,全是注塑企业和模具企业融合为一体的,单纯性靠制做模具而存有的企业,基本上都生存条件了。因此,商品设计不科学,便会立即提升模具成本。

第二、产品的设计变动

模具企业常常碰到那样的状况,在某一新项目中,模具不久设计好,模胚不久购买回家,顾客的设变通告就来了,倘若是小小转变,不危害模具总构造,那倒也不在乎,有时候状况情况严重,由于产品样子的更改,模具需要提升组织,乃至连模胚都需要再次购买。这一成本就提升变大。因此要尽量避免设计变动。现在有许多快速成型技术的方式,在做模具前按三维将手板模型做出去,开展整体车身安装,立即调整商品的三维,能最大限度地降低由商品设计变动造成的成本提升。记得我之前参加北京市吉普切诺基213的产品研发,在深圳市注塑出去的样版,要到北京去试安装,光乘飞机就瞎折腾了几十个往返,这一成本究竟算工费還是加工成本,真不太好说。

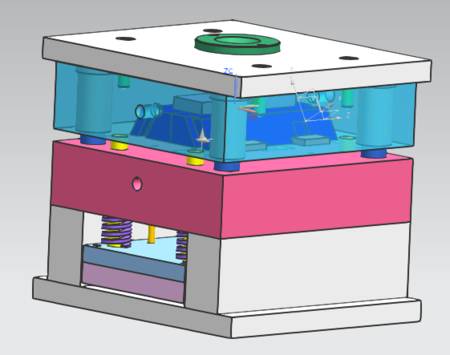

第三、模具设计是不是健全

这儿要分二种状况来剖析:

第一是模具设计的合理化和可工艺性能。

一般的模具企业,设计精英团队中毫无疑问有老的、有工作经验的设计师,也是有刚从院校出去的年青技术工程师,大家不太可能规定年青的技术工程师刚来公司就可以单独设计出高质量的模具,便是有丰富多彩工作经验的模具技术工程师,倘若故步自封搞出去的模具构造,也不太可能是十全十美的,毫无疑问会出现一些考虑不周全的关键点。一个最重要,最有效的方式便是团体审查。我还记得七十年代买了到过一本法国的模具书,仿佛叫优秀模具构造80例哪些的,一件事危害较大 的便是书里提及了做模具的步骤,一定要历经对模具构造的数次的团体审查。这一件事的模具职业生涯是危害较大 的,真的是获益匪浅。这个问题如今相信大伙儿都是有的共识。现在有许多仿真模拟方式,例如模流分析、模具构造动态变化,试出的商品和设计的商品三维核对剖析等,能够 最大限度地降低因模具设计的不科学造成的成本提升。

第二种状况是设计消耗,倘若模具客户本来要是模具生产制造500件试品,是用于开发设计销售市场的,可是倘若大家按使用寿命三十万模次的模具去设计,这一成本就变大,归属于设计消耗。

第四、尽量避免模具的试模频次

许多模具企业,对模具加工成本的测算,是以模具收到订单信息到模具达标后原厂时的日数来测算加工成本的,倘若模具历经数次试模还不可以交付,除开按合同书要处罚外,模具在加工厂内的日数越多,加工成本也越大。自然,试模的花费也是十分丰厚的因此,数次或是是不能操纵的试模频次是模具成本监管的一大盲点。

大家来剖析一下模具试模频次多的缘故

第一是模具设计时沒有历经充足的团体审查,模具构造存有不科学之处,促使模具在试模后也要历经数次改善,促使模具成本超出预算。

倘若历经几回改善,能够 拿下,那时较为好运的,有很多实例是不尽如人意的,乃至模具要损毁再次做,这一成本就控制不了了。也有一些状况是模具设计非常好,可是模具的生产加工不及时,促使试模频次无缘无故提升,立即提升了模具成本。这个问题是沒有质疑的,因此许多模具企业都增加了测量设备的资金投入。

第二是试模时沒有选对最好的成形加工工艺和注塑机的型号,本来模具做得非常好,可是注塑出去的商品不理想化。无缘无故提升了试模频次,立即提升了模具成本。它是一些中小型模具厂的常见问题。

第三是对塑胶的工艺性能沒有充足的掌握,乃至连缩水率都没有搞精确,那样的状况是经常发生的。因此,在设计模具前就一定要弄清楚塑胶的物理性能,即可合理地降低试模频次。

第五、模具原材料和标件购置

要挑选平稳的,信誉度好的经销商。倘若因为贪小便宜,和轻率购置,使模具出难题,那时十分遗憾的。那样的状况实际上是许多的。尽管能够 追责经销商的义务,可是损害较大 的還是模具企业和模具客户。

第六、商品达标

倘若说,大家用了十万元rmb,规定做一套小汽车脏物盒的模具,常用塑胶是PA 30%GF,注塑周期时间三十秒,模具使用寿命为三十万模。結果模具制做好啦,试品的规格和工艺性能也做到了,但是由于注塑时取件艰难,注塑周期时间用了60秒,并且模具生产制造了十万件就不能用了,为了更好地追上整体车身的配套设施,务必再投模具。按原先的模具状况,一下子要投3套模具。一样是花那么多钱,我的觉得是这套模具的成本是原先成本预算的3倍或是是6倍。有不一样的观点吗?

总的来说,要合理地监管模具的成本,务必要做倒:

有效的商品设计,尽量避免的设计变动,健全的模具设计和生产加工的步骤,产品工程师和模具技术工程师的优良沟通交流。

来源于:振业注塑汇