注塑加工中的节能技术

已有人阅读此文 - -效仿硫化橡胶、金属材料和瓷器等生产加工技术性,塑料加工技术性在近些年获得了迅速发展趋势,关键的成型生产加工方式有注塑加工成型、挤压成型、聚氨酯发泡成型、注塑成型、滚塑产品和搪塑成型、复合型成型等。我国的塑料工业生产是在建国后才逐渐发展趋势,在改革开放后得到快速拓展。“十一五”期内,在我国塑料产品生产量年平均提高20.1%,年产值年平均提高20.06%。依据中国统计局最新数据,2016年1-11月全国各地塑料产品规模以上企业公司生产量总计6989.五万吨,1-12月硫化橡胶和塑料产品主要经营的业务收益32360.两亿元,1-11月规模以上企业公司塑料加工专业设备总计生产量24万多台,同比增长率7.6%,展现出强悍发展趋势情况。

注塑加工成型是塑料加工中关键的生产加工方法,工程项目塑料业中,80%选用了注入成型。轿车、工程建筑、电器产品、食品类、药业等产业链飞速发展,促进了注塑加工技术实力的发展趋势和提升。现阶段,在我国生产制造的塑料机械设备约50%为塑料机。从美欧等关键生产的国家看来,塑料机的生产量逐渐提升,注塑加工成型是技术性发展趋势更快的成型方式之一。因为加工工艺和成本费的必须,塑料机常常会处在全时间段运行情况,是电磁能耗费种植大户,别名“电老虎”。据调查,在我国只是塑料加工的年用电量要求就可彻底耗费三峡电站一年的发电能力,减少注塑模具加工的能耗早已变成工业生产行业节能工作中的一大关键。

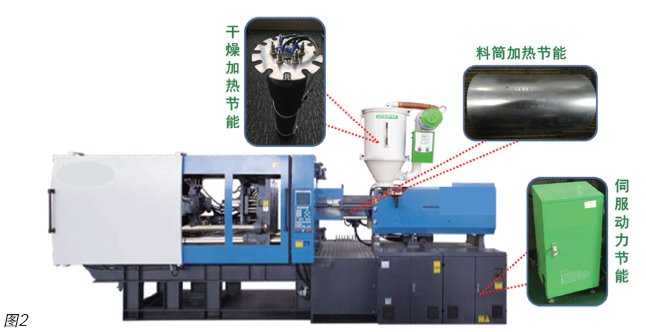

注塑模具加工的电磁能耗费关键有三个系统软件:驱动力驱动器、料筒加热和塑料干躁加热,之上三项耗电量约占注塑模具加工总耗能的95%之上,是节能技术研发和运用的关键方位。以某知名品牌一台200吨的塑料机为例子,驱动力驱动器系统装机输出功率18.5千瓦、料筒加热14.3KW、配100公斤暖风干燥机设备加热输出功率6KW,累计38.8KW,若超负荷生产制造,年耗电量约8.8万度电,计算二氧化碳排污65万吨级(0.75公斤二氧化碳/度)。

下边实际论述注塑模具加工节能技术性发展史,及其对新节能关键技术的预测分析,也能为其他成型技术性和方式出示效仿。

驱动力驱动器系统软件

注塑成型的关键步骤为:锁模―射胶―保压―胶体溶液―制冷―出模―取货,每一个环节必须不一样的工作压力和总流量,即负荷不一样,耗电量各有不同。

以往,注塑模具加工大多数选用变量泵的液压传动系统,汽油泵电机以稳定的转速比出示稳定的总流量,不必要的汽压根据调速阀流回汽车油箱,即髙压节流阀,使汽油泵电机耗费大量失效的动能。在保压和制冷、取货环节,塑料机处在静止不动等候情况,对总流量和工作压力的要求基本上为零,但变量泵系统软件电机不断向油道中泄油。因为系统软件底压的存有,不必要耗费大量的用电量,造成电磁能消耗,动能损害达25%~80%。为了更好地降低失效能耗,之后相继出現了变频器原理、变量柱塞泵技术性等过渡方法的技术性。

历经十年来节能技术性的发展趋势,现阶段的流行技术性和商品是伺服电机节能系统软件,包含液压机伺服电机和全电动式伺服电机。伺服控制系统具备节能、精确、平稳、快速响应等出色特性,高性价比,基本上全部的注塑设备生产厂明星产品均为伺服电机驱动器节能系统软件,行业应用量达90%之上,某些知名品牌早已撤消变量泵驱动器的非节能性塑料机的生产制造。而终端设备的注塑加工加工厂也根据节能技改项目的方法,慢慢进行伺服电机节能技术性的运用,节能技术性得到广泛的听取意见和接纳。

料筒加热系统软件

料筒加热系统软件的功效是维持原材料溫度在设置范畴,塑料机第一次启动升温环节和高溫特性塑料,对发热量的要求更高,耗电量大量。

料筒加热节能的技术性发展史为:一般加热圈(黑云母或瓷器)、一般加热圈 节能保温套、磁感应节能加热圈、红外线加热节能圈、纳米管远红外线节能加热器。

以往,选用一般加热圈的方法,表面溫度高,加热高效率低,耗能大,二次减温成本增加,但产品成本低,零配件划算,分类为低值易耗。伴随着产品的高质量规定、节能和生产成本降低标准,慢慢取代。

如今,尽管一般加热圈仍占有大部分,但现有一部分核心理念优秀的客户逐渐应用节能型商品,如一般加热圈 节能保温套、磁感应加热圈、红外线纳米技术发热圈、多效节能加热器等。

各种各样节能型加热商品的特性较为见表1。

从图中的节能型料筒加热商品特性较为能够 看得出,节能新技术应用在持续发展趋势、升級。

日前,发改委在官方网站(www.sdpc.gov.cn)公布了《国家重点节能低碳技术推广目录》(2016本节能一部分))强烈推荐综合型能最优秀的“多效节能加热器”。

据调查,现阶段节能型加热商品使用率很低,不够销售市场的5%。因为技术性完善平稳、发展趋势显著,伴随着客户认同度的提升,有非常大的发展趋势室内空间和销售市场机遇,落伍、能耗的料筒加热商品将全方位撤出。

塑料干躁加热系统软件

塑料的干躁实际效果针对注塑件的质量危害甚大,尤其是针对一些具备独特作用的工程项目塑料原材料,会比较严重危害到商品的外型品质(如光滑度、裂痕)、特性规定(如弯曲强度、抗拉强度等),及其熔融工作能力和成型高效率等。注塑生产全过程中,大部分塑料干躁去湿是务必的加工工艺规定,并且不断生产制造整个过程,能耗非常大,运用总数数最多的是暖风烘干设备。

以往,因一次产品成本低的缘故,广泛应用非节能型暖风烘干设备,缺陷是耗能大,加热高效率低,外外表温度高,热损害大,原材料易超温、易结团,安全系数低,比如一台100公斤暖风式干燥机设备,采购价格最少不上5000元,但应用的水电费每一年达到20000元之上,差别多倍,客户只是关心了产品成本低,而忽视了应用全过程中的高能耗,导致盈利降低,企业竞争力低。

现阶段,节能型塑料暖风烘干设备使用率很低,不够全部塑料加工制造企业数量的1%,将来的发展趋势室内空间和销售市场机遇非常大。

未来五年塑料加工节能发展趋势预测分析

从驱动力驱动器系统软件节能过程看来,变量泵系统软件慢慢发展趋势到节能型的伺服电机动力装置,客户从来不高度重视、试着、认同、广泛运用,节能的意识慢慢加重、变化、听取意见,经历十年上下,做到覆盖率近100%。大家预测分析,将来5年内,在塑料加工节能层面,将完成塑料加工全方位节能,见图1和图2。关键原因以下:一方面应用节能系统软件的投资收益率极高(50%之上),为公司造就净利润;另一方面有我国基本国情适用,公司能取得大量国家补贴。

来源于:荣格