模具制造的5轴加工

已有人阅读此文 - -模貝加工制造业关键紧紧围绕煅造模、拉申模、注塑模具和金属材料铝压铸锻造模等模貝的生产制造。因而它为轿车、飞机场、家用电器、日常生活用品和电子工业等工业生产零部件生产制造机器设备出示强劲的适用。

做为工业生产之母,模貝在从商品核心理念到大批量生产预制构件的全部生产制造生产流程中占据重要的影响力。这一领域商品的特点是商品几何图形样子比较繁杂,很多模貝有较深的凹模和较陡的外壁,模貝的型芯和凹模绝大多数是随意斜面,并以散件生产制造为主导,开发进度又短,因而必须采用既软性又具高效率的加工加工工艺。而繁杂几何图形样子工件的加工和必须的加工工艺软性则立即偏向了5轴加工。

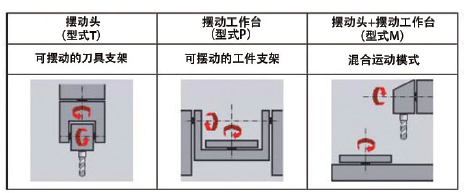

图1. 晃动回传动轴的几类配备(Siemens 企业)

5轴加工的优点取决于能完成全部五个轴的另外健身运动,早在上世纪90年代就无已业内所了解。其不但能完成随意斜面、圆面和球型斜面的铣削加工及其完成工件的5 面加工外,关键的一点还取决于能以很大的行间距、短的车刀、基本上能够 贴近随意的几何图形样子和一个显著平稳的过程管理开展加工。除此之外,工件在精准定位基准面加工后,根据一次夹装就可以完成所有加工,防止了数次换夹产生的精密度和时间问题。

5轴连动加工

5轴连动加工是根据在目前的3 个笛卡儿平行线纵坐标上集成化2个额外的晃动回传动轴来完成的(图1),使车刀以五个可玩性相对性于预制构件的随意表层开展5轴连动加工,针对一些较深或难以贴近的凹模随意斜面(图2),凭着5轴加工就能采用相对性短的车刀(图3),提高车刀的刚度和提升车刀加工的可靠性。

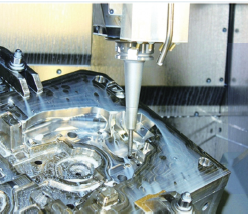

图2. 5 轴铣削,尤其为生产制造繁杂几何图形样子的金属材料锻造模和塑胶的注塑模具造就了核心竞争力(sescoi CAM企业/Meissner 模具公司)

根据5轴加工融合数控刀片的几何图形视角也有益于加工难以钻削的原材料。而车刀随意的几何图形精准定位又使车刀与工件的触碰维持最好情况,也就是车刀的钻削刃口能够 最好地接近工件轮廊,可使数控刀片做到很大的铣削行间距,进而减少加工時间。

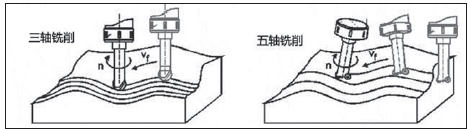

图3. 根据车刀的持续晃动, 可采用较短或锥柄车刀以完成一个平稳和靠谱的铣削全过程。

与3轴连动铣削对比,5轴连动铣削加工工艺能够 产生加工工艺、几何图形样子和经济发展上的一系列的优势。基本上能够 加工随意几何图形样子繁杂的模貝,而5轴加工的风采还取决于基本上能在工件一次夹装的状况下开展所有加工,从而提升了模貝的加工精密度、工件工艺性能,并能减少加工時间(免除了工件的运送和换夹)。

图4. 3 轴铣削和5 轴铣削的较为

纯碎的3轴机床,在加工几何图形样子繁杂的模貝时,存有一定的艰难。比如在加工模貝较小的槽角半经时,由于车刀的尖刀半经不允许超过模貝的这一槽角半经。而在加工较深的凹模时,又通常务必采用长细的车刀,这又会造成 加工的多变性和较为差的工艺性能。

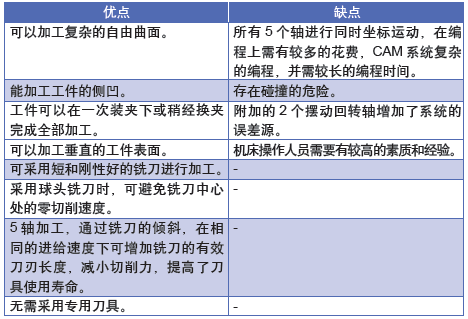

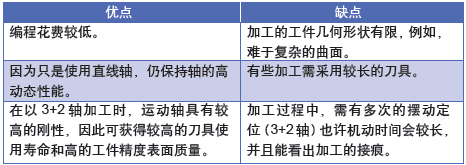

表1. 5 轴连动铣削相对性于3 轴铣削的优、缺陷

又如当3轴加工碰到较小的出模倾斜度时,通常也是难以开展铣削加工的。即便加工倾斜角很大的斜表层,也只有采用很数次较小的钻削行间距来钻削这一表层。而采用5轴加工,车刀相对性这一表层以需要的视角在一次行程安排中便可切除表层上的原材料。5轴铣削相对性于3轴铣削不仅有优势,也存在缺点(见图4及表1)。而在加工非随意斜面时,采用3 2 轴加工具备较多的优点。

3 2轴精准定位加工

3 2轴的组成加工,根据晃动和回传动轴将切削工具固定不动在一个歪斜的部位来完成零件各位置的加工,即完成3 2轴精准定位加工。3 2轴尽管不可以加工随意斜面,可是能够 开展繁杂预制构件的5面加工,在大部分状况下,不用对工件开展2次乃至3次的换夹,那样就不用为数次夹装去混日子。从而不但提升了生产率和加工精密度,此外,还提高了机床加工的协调能力。显而易见,采用那样的5 轴机床(3 2轴)也是较为经济发展的,由于购置一台新的5轴连动加工中心的花费,大多数要比购买一台配置有两轴旋转工作台的立柱式3轴加工中心的花费要高许多。除此之外,这类3 2轴的组成还具备此外一些优势(表2)。

表2. 3 2 轴加工相对性于5 轴连动加

举一个案例:针对纯碎的5轴机床,第4和第5个轴大部分是设定在工作中台子上,由操作台导致边沿影响的状况较多。这必须一个较高的工件工装夹具或采用较长的数控刀片,但接踵而来的是机床工作中可靠性的下降,会造成震动,最后减少了机床的加工精密度和高效率。如果工件是夹装在额外的工作中台子上,边沿的影响就显著降低。从而就可采用不容易造成震动的匕首具。

3 2轴解决方法的其他优势反映在挪动的构件品质上。5轴机床务必加快和制动系统全部机床操作台和工件,而针对额外一个或两个轴仅仅配有工件的回传动轴开展挪动,就能显著降低品质,从而,也就减少了电磁能耗费。

近年来,5轴加工中心发展趋向强悍,涡轮叶片、离心叶轮、成型模或别的的随意斜面的零件,都必须5轴连动的加工中心。可是也是有许多的不一样的加工每日任务,5轴连动加工针对很多运用状况是沒有必需、且不经济发展的,由于全部在5轴加工中心上所开展的加工90%是纯碎的5面加工。而采用设定第4个和(假如必需)设定第5个轴的3轴立柱式加工中心则是高生产效率的解决方法。换句话说,采用安裝有晃动和回传动轴的立柱式加工中心经常是经济发展、紧凑型和软性的加工计划方案。它能考虑购置花费、可贴近性、工作总面积和能耗等层面的规定。

图5. 安裝有晃动和旋转工作台的3 轴数控车床就变成一种作用极强的5轴加工中心(Lehmann企业)。

在具体生产制造中,在3轴数控车床上安裝两轴旋转工作台就变成一台5轴加工中心(图5),运用那样的3 2轴解决方法,与纯碎的5轴机床对比,这类机床较非常容易完成工件的多方面加工。如采用很大规格型号的操作台,还可开展多工件加工,具备较高的生产效率。

5轴铣削是一种规定很高的加工,铣削的最后成效在非常大水平上在于机床、数控刀片、程序编写和自动控制系统互相的最好相互配合。

5轴机床

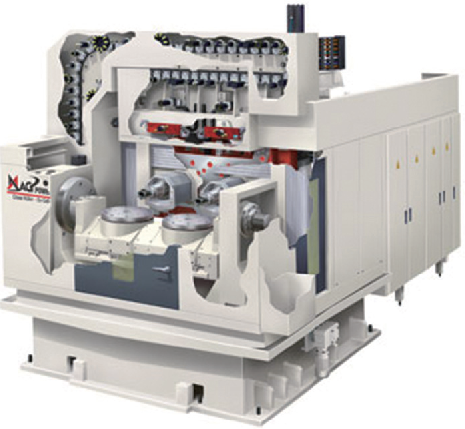

依据晃动和回传动轴的不一样配备,能够 构成各种各样不一样种类的5 轴加工机床。既能够 是立柱式的,又可以是立式的和立杆便携式(能够 有很大的工作中室内空间),还可以是龙们式(可合适于大物件加工)的。而普遍的是晃动和旋转工件台5轴机床,在晃动轴的橡胶支座上经常设定一个旋转工作台(还可以设定好几个旋转工作台,完成多轴加工,图6),这类机床合适于加工中小型规格的工件,晃动操作台有采用两面支撑(图6),也是有单双面支撑的(图7)。

图6. MAG IAS 企业的主轴轴承加工中心

现阶段,伴随着伺服电机和转距电动机的广泛运用,立即驱动器的5轴机床日益增加,这不但使机床具备很高的瞬时速度,而且也提升了机床的工作中精密度。采用5轴髙速加工的数控车床来加工零件就能在较短的時间里得到很高的加工精密度和工艺性能。

图7. Grob 企业的5轴加工中心

加工繁杂样子的模貝,当新的CNC程序流程第一次调节时尤其要留意数控刀片与工件的撞击。因此,GF阿奇夏米尔企业开发设计的Mikron HPM 600U和HPM800U高效率数控车床就配有机床主轴轴承维护控制模块(Machine Spindle Protection HPM),运用这类系统软件就能防止主轴轴承的毁坏、使机床的几何图形精密度免遭损害并降低了关机時间。

5轴髙速加工中心的广泛特性是采用龙们式框架剪力墙,以提高机床刚度,而机床床体则采用高聚物混泥土,因为这类原材料具备不错的减振特性和较低的热传导率,而机床的耐热性针对保证加工的高精密是一个很重要的标准,因此,一些高精密加工中心则根据对全部物质和预制构件(如轴驱动器设备)制冷全过程的监管开展机床內部的溫度管控,以保证加工中心极高、且十分平稳的加工精密度。

5轴髙速加工中心在价钱需要比3轴加工中心高许多,依据德马吉森精机DMC75V 系列产品的5轴加工中心与3轴加工中心开展价钱较为,5轴要比3轴的价钱约高50%。5轴髙速加工中心价钱虽高,但这类高端机床尤其合适用于加工繁杂几何图形样子的模貝。5轴加工中心在加工较深、较陡的凹模时,能够 根据工件或主轴轴承头的额外旋转和晃动为合金铣刀的加工造就最好的加工工艺标准,并防止数控刀片及镗刀与型壁内产生撞击,减少数控刀片加工时的颤动和数控刀片损坏的风险,进而有益于提升模貝的工艺性能、加工高效率和数控刀片的使用寿命。

依据法国主要从事发动机壳体件和然料器皿等的模具加工生产厂家,Meissner企业的28台铣削床中有14台用以5轴连动加工,有较丰富多彩的应用工作经验。因为5轴铣削的诸多优势,像铣削用以砂模铸造的成形模时,该企业采用5轴铣削要比之前采用的3轴铣削的成本费大概减少了一半。

数控车床编程和数控机床

现阶段,数控车床编程大部分全是根据CAD/CAM 系统软件来完成的,实际上,假如应用适合的程序编写系统软件,可明显降低程序编写工作中,且程序编写靠谱。5轴铣削的程序编写并不会像3轴铣削的程序编写那般费劲,至少不容易那般繁杂。一般 ,运用CAD/CAM系统软件、3轴、3 2轴和5轴的车刀途径连着选定机床的健身运动是可视性的,也就是运用CAM 系统软件能够 根据仿真模拟来检测形成的数控刀片运动轨迹的精密度及其查验加工全过程中例如数控刀片、工件、刀夹和机床主轴轴承中间的很有可能的撞击,还可检测加工编码的准确性。

CNC自动控制系统是髙速5 轴加工中心的关键构成部分,它在非常大水平上决策着机床加工的速率、精密度和工艺性能。因而,针对加工模貝随意斜面的髙速机床,数控机床的特性具备尤其关键的实际意义。

加工高精密随意斜面时,由微段平行线和弧形组成的数控刀片运动轨迹导致巨大的零件程序流程,这种数据流分析必须由机床自动控制系统来存储和解决,因而汇编程序解决時间的长度是决策CNC自动控制系统工作效能的关键指标值。现阶段,高端CNC自动控制系统的汇编程序解决時间一般达到0.5ms(如海德汉的iTNC530数控机床),而有某些数控机床的汇编程序解决時间已减少到0.1ms-0.2ms或更短。

运用于模貝髙速加工的当代CNC数控机床,除开具备为保证髙速走刀速率所必需的很短程序执行時间外,还应具备Nurbs和样条刀具半径补偿作用,能够以纳米技术的屏幕分辨率开展工作中,便于在髙速加工的状况下得到高的加工精密度和工艺性能。

现阶段,高端的数控机床也都能与不一样生产厂家的CAD/CAM系统软件开展联接,数据信息从CAD/CAM系统软件经以太网接口以很高的速率传输到自动控制系统上。CAD/CAM集成化到自动控制系统在非常大水平上使模貝繁杂轮廊的加工得到优良的实际效果,并对减少调整时间和程序编写時间做出十分关键的奉献。

数控刀片和刀夹

在模貝加工中,关键采用细致顆粒总体硬质合金刀具数控刀片(球笼车刀和有尖刀弧形半经的合金铣刀),大部分有硬镀层和尤其的刃口几何图形视角。筒夹较大 直徑16-20毫米, 因为数控刀片一般 较难以接近工件轮廊,因而要采用长细构造的筒夹。充分考虑长细的构造与在髙速铣削时务必的高旋转精密度及其相对的均衡质量,合适于模貝加工的关键有二种刀夹:热涨冷缩筒夹(运用刀夹原材料受热变形和制冷变小的特点,来完成数控刀片的夹持和开展换刀)和地应力卡紧筒夹(如三棱地应力卡紧筒夹和液压机澎涨筒夹,这种是借助筒夹的机械设备形变来完成数控刀片的夹持)。在铣削模具零件时,因为原材料摘除量并不算太大,轴向切削速度较小,挑选这种是适合的。

总结

5轴髙速加工中心的开发设计和工作中特性持续提升是模貝加工制造业得到高效率和高精密加工模貝的关键前提条件, 是加工繁杂模貝的主要设备。采用立即驱动器的5轴加工中心, 能明显提升加工中心的行程安排速率、动态性特性和精度等级。5轴加工为预制构件的全加工造就了标准,进而能够 降低提前准备時间、降低工件运送、精确测量和生产流程時间。对生产制造模貝而言,5轴连动铣削已变成模貝加工的重要加工工艺。尤其是5轴髙速硬铣能够 大大简化模具加工的全部生产制造生产流程,提升模貝的加工品质、减少模具加工時间和减少产品成本,进而进一步提高模具加工公司的竞争能力。

来源于:荣格