采用玻纤复合资料设计的汽车前轴

已有人阅读此文 - -工业生产运送系统供应商Hutchinson企业(巴黎)为最新款标致208 FE 开发设计出了选用玻纤提高复合材料做成的前后左右桥。据了解,这款混和电动式概念跑车每100 km只耗费1.9L的车用汽油。从传统式的金属材料轴/悬架系统软件转为一个根据复合材料的系统软件,减少了20.4 kg的净重,也就是说减少了大概40%的净重。漂亮汽车企业与Hutchinson的总公司Total(巴黎)协作,设计方案了这个汽车,以探索一种行得通的方式来考虑欧州有关“到今年 ,每千米CO2的消耗量小于90g”的严格的政策法规规定。显而易见,208 FE轻轻松松地做到了这一规范,据了解,其每千米的CO2消耗量是49g,这针对一辆纯碎的(非通电式)油电混合汽车来讲,是一项突显的世界记录。

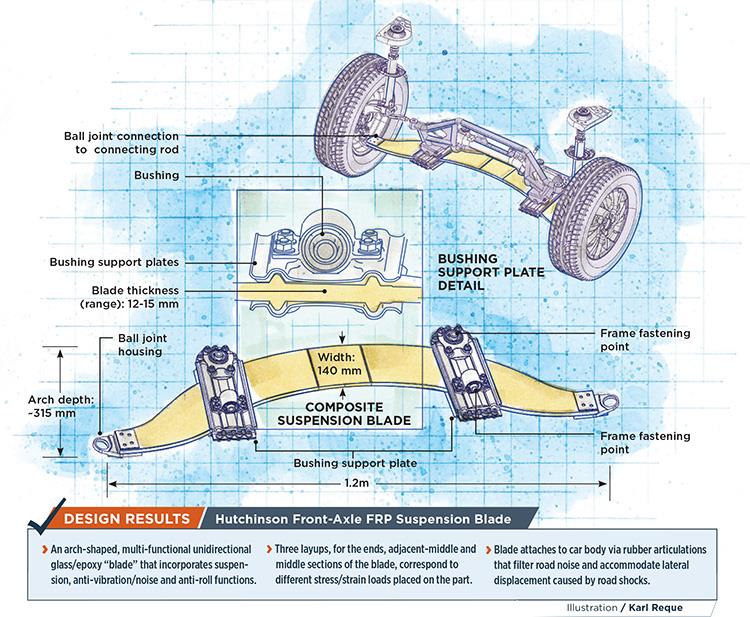

Hutchinson的复合材料前轴悬架叶片平面图

做为原材料秘方企业及其朝向汽车、城市轨道和航天工业的震动控制系统生产商,Hutchinson运用其工作经验设计方案了208 FE的传动轴。Hutchinson将这种轴的构造复合材料关键称之为是一种“智能的悬架叶片”,由于其设计方案特性是:在一个部件中融合了4种关键作用――悬架、转为、抗震动/噪音及其防侧倾。在开发设计全过程中,设计方案技术工程师们融合/清除了12个部件,包含:弹黄、弹黄座、防侧倾杆、防侧倾杆零配件、防侧倾杆的联接杆及其叉臂(转为一部分)元器件等。

标致208 FE, 一款油电混合定义汽车, 配置了选用大概50%单边环氧树脂/玻纤做成的前、后轮(照片来源于漂亮汽车企业)

对比金属材料悬架,该复合材料的叶片设计方案减少了20.4 kg(约40%)的净重。在生产加工中,设计方案技术工程师们可以融合或清除12个部件(照片来源于漂亮汽车企业)

这一全新升级的悬架事实上始于Hutchinson在20年前为另一家欧州汽车生产商生产制造的一个部件。Hutchinson复合材料研究中心(通称“CTeC”)的技术主管Bertrand Florentz追忆说,那时候该部件已提前准备资金投入生产制造,但因为对传统式的钢悬架的喜好,这一生产规划最后被撤销。伴随着2020更严格的环保标准将要贯彻落实,不合格的公司将遭遇惩罚,进而使今日的汽车生产商们正遭遇着销售市场局势的前所未有的巨大改变。此外,Hutchinson初期所累积的悬架运用工作经验,也使其迅速地回应了标致208 FE新的、设计方案与众不同的发展趋势规定。

在设计方案汽车悬架时,最先考虑到的是,这一部件总程必须承担静载荷(汽车的固定不动净重)和动载荷(运作时造成),等同于遍布到全部3个室内空间轴上的拉申力、缩紧力和剪切应力,即竖向的、竖直的和横着的载荷。安全驾驶时,其承担的动载荷能够 做到汽车静载荷的5倍大,因而,在该部件的重要构造规格和总体方案设计中,动载荷是关键的考虑到要素。

对于这种多径向载荷难题,Hutchinson前期的“宏大”方案设计是,选用一种梁遍布匀称的正交和异性朋友实体模型去仿真模拟主悬架构造。这类梁正交和异性朋友实体模型做为一个道德底线,容许技术工程师们对于部分必需的刚度特点,来考虑汽车基础的静载荷规定。

假如原材料的物理性能和热特性在3个互相竖直的方位上是唯一而单独的,则归属于正交和各种各样原材料。比较之下,各向异性原材料的各种各样特性在全部的方位上全是同样的。除此之外,一种原材料能够 有着同质性的(匀称的)或者非同质性的(不匀称的)薄膜光学。一种原材料,如轧钢,是纯天然的正交和各种各样和无偏性(匀称性)。设计方案一种同质性的正交和各种各样的复合材料,关键是选用一样的“薄膜光学”(即原材料,在这里是一种环氧树脂胶)和大部分的单边玻纤、按更改薄厚和方位的一种层合组成方法,搭建一种压层构造。那样的一种构造将容许设计方案技术工程师们在选用有限元(FEA)对部件模型后,根据提升或降低特殊地区的提高原材料,来解决好3个单独轴中的各种各样形变和载荷难题。

因而,设计过程的第二步是在Hutchinson的研究所对该悬架开展详尽的有限元分析仿真模拟。在这里所做的仿真模拟被用以效仿复合材料叶片的刚度,并出示详尽的层合构造,包含纺织物的趋向和部分薄厚。結果,得到 了一种有着3个层合构造的叶片设计方案:层合构造一,在叶片的每一端,球接头在这里与柱头(偏厚,另外更为非常的是,凭着高宽比的竖向弯曲刚度而保证了轮导向性)相连 ;层合构造二,是与安裝在硫化橡胶上的钢轴支撑架相互连接的双面的正中间一部分;层合构造三,支撑架(较薄,并且尤其非常的是,保证了悬架的竖直弯曲刚度)中间的正中间一部分。

在有限元分析模拟仿真中考虑到的载荷种类是竖直载荷(对称性的和不一样的)、竖向载荷、横着载荷、拐角载荷、侧边冲击性载荷和疲惫载荷。模拟仿真輸出的是全部方位上叶片的弯曲刚度、偏移和动力学,及其环氧树脂和化学纤维的部分地应力和应变力。随后将地应力和应变力与试验室得到 的原材料许用值相较为,包含必需的“原材料无效”要素。

在一个并行处理开发设计全过程中,科学研究工作人员选用压层试件和纯环氧树脂对原材料开展了综合性定性分析。实际到原材料和部件生产制造(如环氧树脂传送橡塑制品成形(RTM))的加工工艺主要参数、总的化学平衡常数、热变形和热收缩膜(在全部的3个轴方位)及其化学纤维市场集中度等,由根据差示扫描仪量热法(DSC)、界面张力测量方法和动态性结构力学分析方法(DMA)得到 的精确测量值测算而出。这种数据信息被用以转化成一个悬架叶片的黏延展性实体模型,随后将其导到ABAQUS 有限元手机软件中(Dassault Systèmes,英国密苏里州沃尔瑟姆)。热学剖析被用以明确成形全过程中加温的“网络热点”,及其测算并预测分析在干固循环系统期内由生产加工造成的形变和内应力,目地是当部件设计方案进行后提升生产加工标准,另外保证部件在一切正常生产制造的磨具和机器设备上获得持续成形。

虽然Hutchinson为标致208 FE 设计方案了复合材料的前、后轮,但因为提升了转为原素而使前轴更加繁杂。最后的悬架设计方案由一个孤形主构造的玻纤提高叶片组成,其薄厚范畴在12~15 mm中间,化学纤维的容积成分超出50%。该叶片约长1.1m,为名总宽140Mm,弓深大概315毫米。在清除所述全部部件的全过程中,该复合材料的轴/悬架设计方案融合了传统式金属材料悬架的全部作用,如:该孤形的悬架叶片在拼装全过程中按其预应力张拉的样子被安裝到汽车上,并跨过汽车前端开发总宽而做为一个单一的弹黄用以消化吸收路振。该复合材料叶片的每一面都由一对硫化橡胶固接(一个竖直的,一个竖向的)而与汽车的白车身(BIW)相接。当叶片为解决路振而产生弯折或缩小时,在俩对固定不动中间的横着轴中被变长。为融入这类横着拓宽,硫化橡胶基座出示了必需的横着偏移延展性,另外他们还可大门风水振和噪音开展附加的过虑。这种固接被集成化到一对包管了叶片每一面的钢底壳中。

每一个叶子与轴承钢球骨节相接。这种球骨节继而与联接杆(支撑杆)相接,这种联接杆根据吸振器而被装到汽车上。在这种节点上,叶片承担较大的负荷力,因而,在叶片设计方案中,对这一地区干了附加提高。根据替代防倾杆,该叶片自身就兼顾了防侧倾的作用,它是由其原有的弯折刚度和固定不动的对称完成的。事实上,根据形变的对称,当左轮往上挪动时,右轮也往上挪动,这事实上是一个防倾联接的界定。转为是传统式的并且与叶片分离出来,一个联接车轱辘的转向架根据左、右联接杆而立即旋转。

Florentz说,设计方案并生产制造一个复合材料的轴/悬架,在工程项目上努力的勤奋最少是设计方案一样的金属材料部件的5倍。但就某种程度来讲,花销附加的时间必需的,由于钢做为一种传统式原材料而有着很多的数据测试和达标数据信息,但针对复合材料部件来讲,原材料的最后定性分析务必在历经逐级脆化、仿真模拟和后处理工艺后而得到 。假定在相近的运用中应用复合材料,能够 相信的是,因为原材料的验证、检测和仿真模拟工作中从一个新项目传送给了另一个新项目,因而大部分附加的工程项目开发设计時间能够 清除。

取决于巴黎举办的JEC 2015展览会中,该悬架叶片是Hutchinson企业展台的闪光点

JEC 2015展览会中,观看者们可以在展览的悬架系统软件上清楚地见到该悬架设计方案是如何把弹黄叶片构造过去悬架的转为作用中提取

尽管此项技术性仍被觉得是概念设计的,但此项运用却非常值得关心且具备发展潜力。一直以来,复合材料一直被觉得不宜商业化的汽车的构造运用,因此,复合材料领域干了很多艰辛的勤奋,来证实复合材料取代金属材料的发展潜力。凭着Hutchinson企业在这里层面迈开的关键一步,坚信汽车生产商和顾客们能够 作出自身的分辨。

来源于:AI《汽车塑化》