汽车厂家生死局,轻量化是必争之地

已有人阅读此文 - -汽车行业的发展方向始终是以市场和法律法规为导向。

比如我们现在都在说的节能降耗,就离不开汽车轻量化。根据研究,汽油乘用车减重15%可以相应的减少5%的油耗,柴油乘用车可以减少6%的油耗,对电动车也普遍能降低9%左右的电能消耗。

受今年以来国六排放标准逐步推行的影响,汽车销量严重受挫,越发觉得轻量化重要了。

但让人担忧的是,现实比我们想象中更严峻。

我们从国务院在2012年公布的《节能与新能源汽车产业发展规划(2012—2020年)》就能看出些问题。

根据当时的计划,希望到2020年,生产的乘用车平均燃料消耗量降至5.0升/百公里,节能型乘用车燃料消耗量降至4.5升/百公里以下。但现在看来,当时的目标明显太过乐观。个中的原因与发动机技术升级不够理想有关,但肯定和轻量化推进不够理想也有关系。

为什么会这样,和厂家投入成本和精力顾不上来有很大关系,也和这些年大家对轻量化存在一些误解有关,事实上到现在依然有不少人认为轻量化技术很low,并没有什么技术含量。

必须承认,大家对轻量化存在误解确实有道理,一些厂家没能采用正确的轻量化思路,而是偷工减料,不仅害人而且害己。

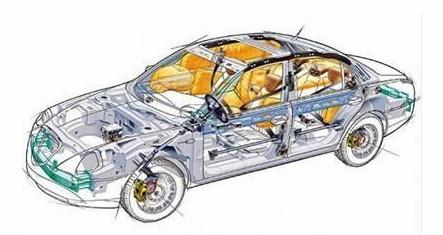

但其实汽车轻量化的技术要点还是有很多的,并不是一件很容易的事。真正的轻量化技术需要在以下三个方面发力才行。

1. 轻量化材料替代

镁铝合金钢、复合材料、先进高强钢是时下重点发展方向。

这其中以镁铝合金钢材料的使用最为热门,比如Model S、蔚来ES8等都已经采用了全铝车身。又或者高性能塑料也重点和难点。在过去的几年,一些企业抓住了潮流方向,并展示了自家的高性能塑料应用案例。

不过如果要说大家最能接受,也预测会成为未来的最大的发展热点的,应该是先进高强钢,这种材料在强度高的基础上,能通过减薄厚度的方法降低质量。有研究表明: 当钢板厚度分别减小0.05、0.1、0.15 mm时,白车身可分别减重6%、12%、18%。

高强刚不仅是指热成型钢,比如DP钢、CP钢、TRIP钢、M钢在汽车上都有运用。

以上一代沃尔沃S60L为例,它在车辆A、B、C柱、侧面防撞梁、底盘加强梁、后保险杠等这些关键部位使用了超高强度硼钢(一种比普通钢材强度高4倍,却比普通钢材更轻的材质)。在使用率达到37.6%的情况下,其白车身重量仅为321Kg,要知道在同尺寸车型中,白车身重量一般在350~400Kg。

2. 结构优化

结构优化简单来说就是做到满足模态、刚度和碰撞安全等多项性能要求下减少不必要的构件,减轻车重。

举例来说,我们经常能在白车身上看到很多孔洞结构,除开排水孔、定位孔、线束孔等功能性孔洞,其中还包括大量的减重孔。

除去减重的优点,这种孔洞还能优化受力分布以及提高车身NVH的目的。

又或者马自达创驰蓝天车身技术。马自达官方给这项技术的评价是:刚度提升30%、重量减轻8%。实现这项技术的精髓在于工程师采用了更加平直的骨架,以及利用了连续框架的概念。可以看到像B柱、侧围、尾箱连接后座的舱口处都呈现了封闭环形结构(框架结构)。

3. 先进制造工艺

先进制造工艺主要指的两个方面:

a)材料导致加工方法改变

像液压成型技术(适用于强度在1000MPa以下的高强度钢)和热成型技术(适用于要求强度更高的马氏体钢结构中)就是很好的办法。

b)车身焊接、涂胶等工艺改变

比如采用合理化焊点、利用激光焊减重、摩擦焊、合理化涂胶或改善胶水质量等。

摩擦焊技术

德国著名的挂车制造商施米茨在英国推出的全新Cargobull轻量化挂车,就在地板上采用了摩擦焊技术。这种名为MF6的多功能地板由于采用了这一技术,在强度更高的基础上,还比传统铝合金地板减重了5%。

以上介绍中看到,汽车轻量化其实需要很丰富的经验,并在多个方向发力才行。相比于国外,国内汽车在轻量化技术上有比较大的差距,还没有形成规模。

根据调查称,中国汽车市场高端铝合金使用比例比国际先进水平低一半,镁合金使用则差距更大。目前北美每辆汽车镁合金的使用量平均为3.5千克,欧洲先进水平则能达到14千克,而国产汽车每辆仅1.5千克。

这些数据放在以往大家可能还不在意,但当下的汽车市场显然已经进入淘汰期,真的是拼刺刀的时候了。