搜料网资讯:

TK生物基材料报道,环氧大豆油(ESO) 是一种资源丰富、价廉无毒、环境友好、热稳定性好、耐溶剂性好的可再生原料 。大豆油主要成分为亚油酸(51%~ 57%, 质量分数), 油酸(32%~ 36%), 棕榈酸(2.4 %~ 2.8%), 硬脂酸(4.4 %~ 4.6%) 。

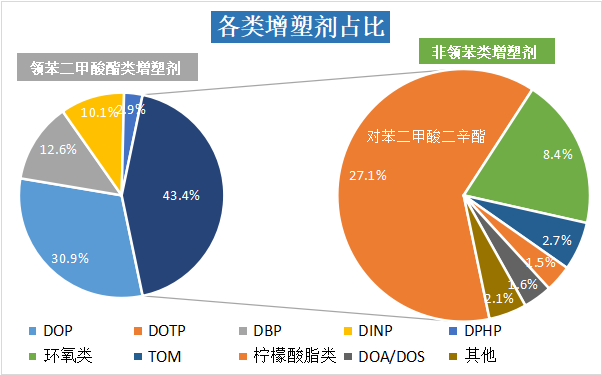

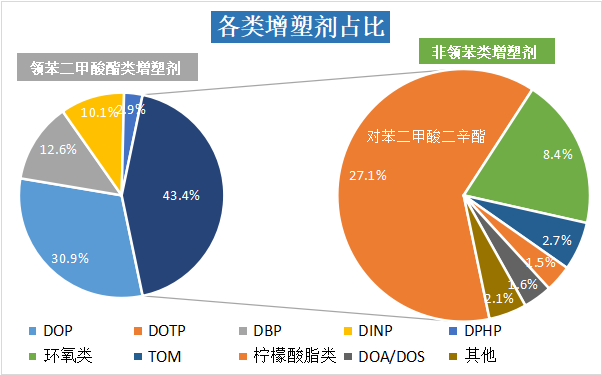

据统计,我国2020年使用的增塑剂,环氧类增塑剂占比8.4%,在非领苯类增塑剂中用量第二多。

我国油料资源丰富,品种较多,特别是大豆油的产量处于世界各国的前列,对发展环氧化大豆油非常有利。环氧大豆油作为常用的辅助增塑剂,具有价廉,挥发度低,迁移少,稳定性好,耐抽出等优点,在生物基增塑剂用量中占比最多,是目前使用最多的生物基增塑剂,在欧美等发达国家已成为第二大增塑剂。

传统邻苯二甲酸酯是使用最广泛、性能最好也是最廉价的PVC增塑剂,但有关邻苯二甲酸酯的安全问题却频繁引发人们的关注。

早在上世纪八十年代,就有研究发现邻苯二甲酸酯类增塑剂对人体有一定危害,甚至有致癌风险。随着各国环保意识的增强,有关邻苯二甲酸酯类增塑剂的法律法规陆续出台。

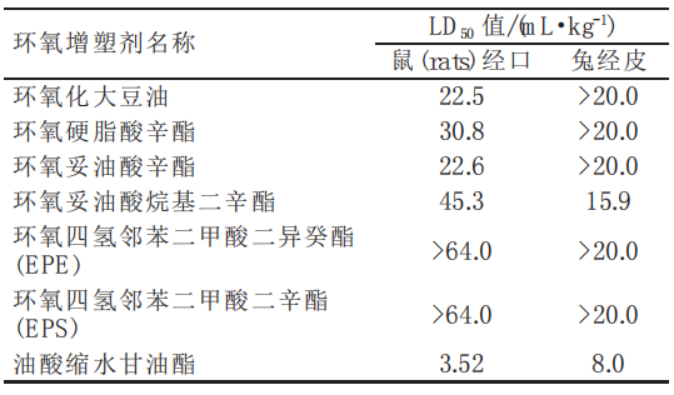

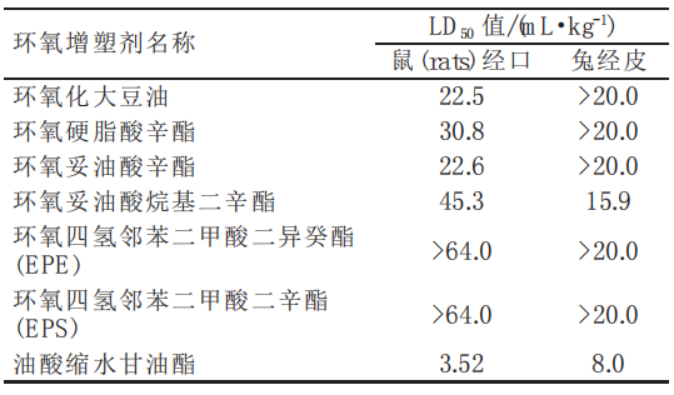

环氧类增塑剂是毒性较低的一类增塑剂,其中环氧大豆油在国外可以用于接触食品的塑料制品。

对环氧大豆油的慢性中毒试验表明,用两种环氧大豆油(ParaplexG60,G62)按质量分数为5%的浓度混入饲料中连续喂鼠两年,结果只在饲养的初期对生长有影响,但是继续饲养下去没有明显的影响,且对血液、组织病理学未见有害的影响。

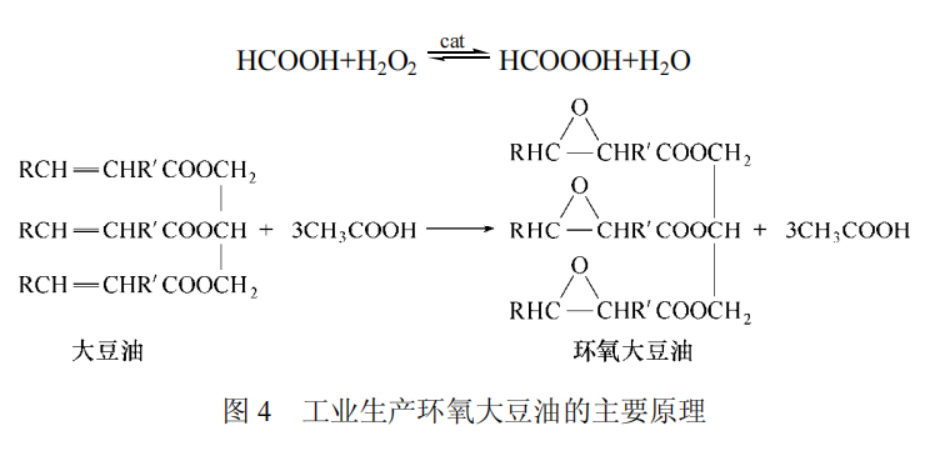

目前环氧大豆油生产方法主要有溶剂法和无溶剂法。溶剂法由于所用溶剂为苯及苯的同系物,环境易受污染,且生产流程长,设备多,三废处理量大,产品质量差,因此基本被淘汰。

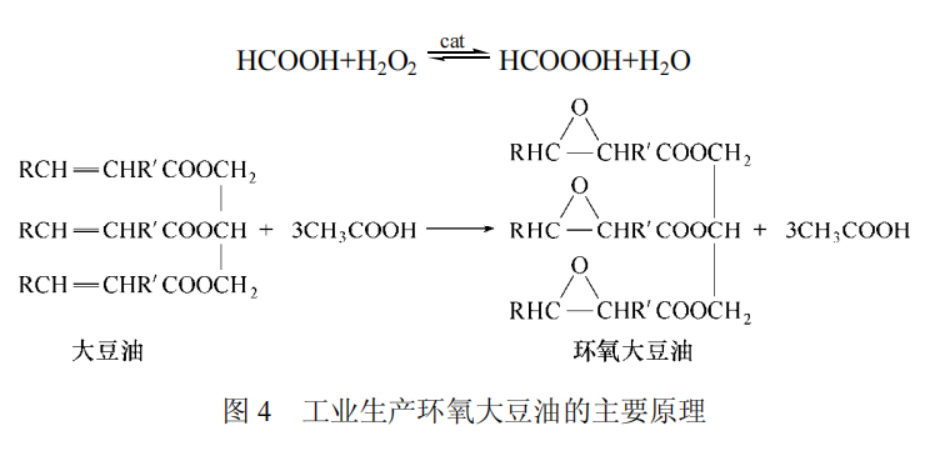

无溶剂法主要工艺是以甲酸或乙酸在催化剂作用下与双氧水反应生成环氧化剂在某一温度范围内将环氧剂滴加到大豆油中,反应完毕后经碱洗、水洗,减压蒸馏,最后得到产品。

无溶剂法首先是由有机酸(一般为甲酸或乙酸)与过氧化氢在酸催化剂作用下得到有机过氧酸,然后含有双键的植物油分子再与有机过氧酸(过甲酸或过乙酸)反应生成环氧化合物。

该方法的优点是环氧值可以达6.0以上,且转化率及选择性均较高。但会产生大量废酸废水,对设备腐蚀严重,同时污染环境。

随着人们对环保的日益重视及环氧化产品应用的不断增加,寻找符合绿色化学要求的环氧化合物合成新方法显得更为迫切,国内外合成研究的重点是无羧酸环境下环氧化的技术,探索新型环氧化催化剂显得尤其重要。目前陆续有研究者开发出了新型环氧类、酯化催化等催化剂。

石化类产品或其衍生物将被环境友好型、毒性低、易降解、可再生资源衍生的高效添加剂,特别是植物源(如蓖麻油、大豆油、椰子油、玉米油、棉籽油、米糠油、木质素等)改性(环氧乙烷化、磺化)衍生物的一类添加剂逐步替代。尤其是在蔬菜、水果、油料作物、茶叶、中药材上的使用,倍受青睐。

迄今,已有一些植物源衍生物的添加剂展现出良好的应用前景。环氧大豆油是国内外开发应用较早的一种环氧增塑剂,毒性极低,被许多国家允许用于食品及医药的包装材料,是国家食品药品监督管理局批准的惟一可用于食品包装的环氧增塑剂。

环氧增塑剂毒性极小,在许多国家已被允许用于食品及医药的包装材料,是美国药物管理局批准的唯一可用于食品包装材料的环氧类增塑剂,已发展成为第三大类增塑剂。

在要求耐候性高的农用薄膜中加入环氧大豆油可大大延长薄膜使用寿命,使用环氧大豆油的聚氯乙烯塑料制品,不但其材料成本会有所降低,它的各项物理性能还有不同程度的提高,如耐加工性、耐老化性、耐折性等。

在PVC树脂加工中,环氧大豆油不仅对PVC有增塑作用,而且由于结构中的环氧基团能捕集PVC降解分离出的自由基,可以迅速吸收因热和光降解出来的HCl,阻止PVC脱HCl的分解,终止PVC降解的自由基反应,减缓降解速度,从而延长PVC制品的使用寿命。

由于环氧基团显著改善了PVC制品耐光、耐热性和耐油性,可赋予制品良好的机械强度、耐候性及电性能。在农用薄膜、露天PVC管道以及电缆电线制品中加入环氧大豆油,

可使产品的耐热性、耐光性以及耐候性良好。环氧大豆油属于纯有机化合物稳定剂,通常与金属盐稳定剂并用可产生协同效应,有效改进热稳定性能。

环氧大豆油可用于开发新颖的产品,如新的充气产品,特别是适用于生产聚氨酯网络,聚氨酯网络产品可用于生产硬质泡沫、软质泡沫、汽车应用,如保险杠、仪表板、座椅、内饰部件、汽车腻子床和维修。施工应用,如混凝土外加剂、地板和打击的障碍。海洋应用,如甲板。消费产品,如家用电器、鞋类、家具、玩具等,以及网络和聚氨酯弹性体材料的其他应用。

聚乳酸与热塑性淀粉共混是常用的生物降解材料改性体系。但TPS/PLA体系韧性差、难以加工的问题限制了复合材料的进一步应用。而环氧大豆油(ESO)属于环保亲脂性增塑剂,是常用的塑料增塑剂,能够有效改善TPS/PLA复合材料的综合性能。

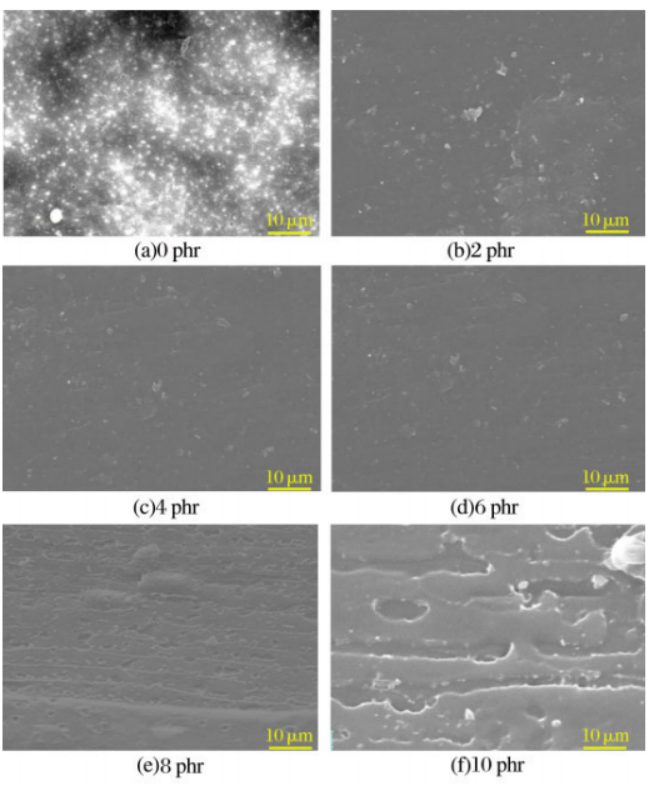

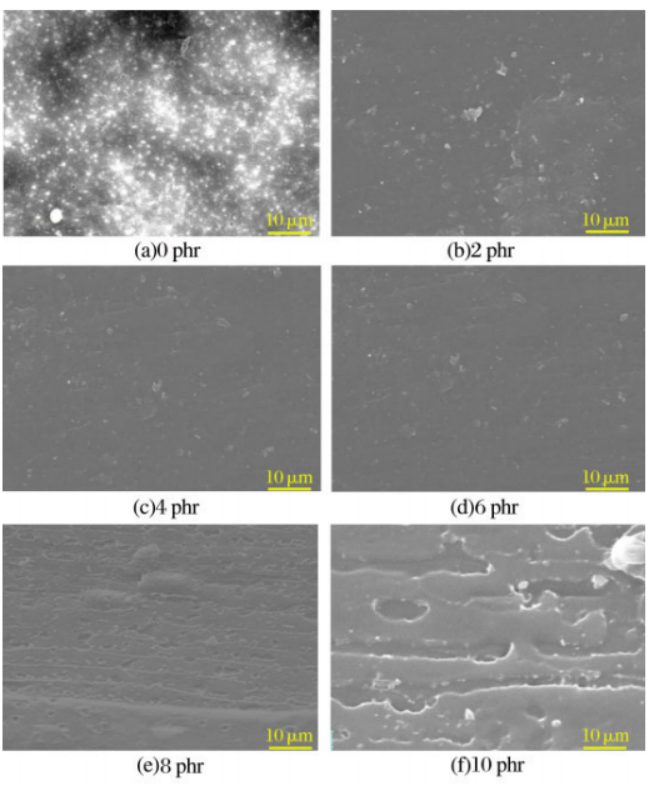

在未加入环氧大豆油时,样品中含有大量淀粉颗粒,说明复合材料中热塑性淀粉塑化性能较差。随着环氧大豆油含量的增加,塑化淀粉颗粒数量更少。当添加量达到8份时,ESO对复合材料相容性提升最好,淀粉颗粒基本消失。继续添加环氧大豆油复合材料的脆断面变得极不平整,导致复合材料性能降低。

研究发现当加入环氧大豆油后,复合材料在不同堆肥时间下残余质量略微降低,并且随着环氧大豆油含量的增加,相同堆肥时间下复合材料残余质量更低。当大豆油含量为10份时,复合材料在210天时即可完全分解。出现这一现象的原因为相较于PLA,TPS分子量更小,更易分解。

随着环氧大豆油含量的提高,热塑性淀粉与PLA相容性提高,与PLA的相界面表面积更大,产生更多菌落侵蚀点,因此,更易被微生物分解。其次,热塑性淀粉同样是具有生物降解性能的小分子助剂,可以进一步促进复合材料分解。

研究发现复合材料拉伸强度随着环氧大豆油含量的增加而提高,并在环氧大豆油含量为6份时出现最大值,环氧大豆油能够明显改善复合材料耐热性能、耐水性能,但过高的环氧大豆油含量会降低复合材料耐油性能,当复合材料中ESO含量为4~6份时,耐热、耐水和耐油性能最佳。