高含量回收材料的新型共注塑工艺,展现巨大生产优势

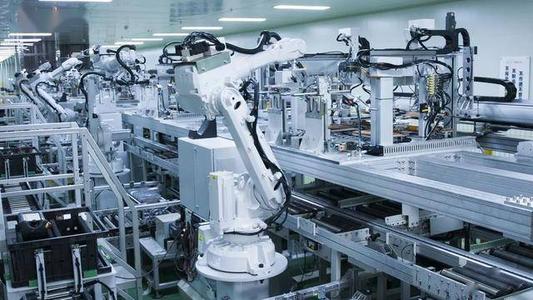

已有人阅读此文 - -恩格尔公司与Top Grade Mould公司合作开发的新型共注塑工艺,能够在桶的生产中使用高含量且完全封装的回收材料,因此优于传统的夹层注塑工艺。在6月22日至24日举行的ENGEL在线研讨会上,新工艺充分展示了其在5加仑桶生产方面的优势。与新的恩格尔duo speed注塑机相配合,可以实现非常短的周期时间。

5加仑桶在北美普遍用于工业、消费和食品产品

在全球范围内,要求使用再生塑料材料的政治压力与日俱增。许多国家已经规定了特定产品的最低回收材料含量。例如,在美国西部,一些市场应用要求桶类产品中含有25%以上的回收成分。此外,许多品牌不希望深色的回收芯材在注射点被看到。

这些趋势推动了新型共注塑工艺的发展。ENGEL在线研讨会上生产的5加仑桶产品中,回收材料含量超过30%,轻松满足美国标准,而美国标准与其他国际标准相比是非常具有挑战性的。

极短的周期时间

恩格尔的开发伙伴是来自加拿大米西索加的Top Grade Mould公司,一家专门从事包装应用的模具制造商。duo speed注塑机是恩格尔专门开发的机型,以满足桶和存储和运输容器的生产商的要求。

这种新型的大型机器结合了生产力、效率与短周期时间的三重优势。共注塑工艺提供了和传统生产桶产品的单组分注射成型相当的周期时间。

共注塑可以将回收材料集中在零件的内部,并将其封装在一层由新料组成的表层中。新料材料和回收材料的类型相同,以确保三明治结构的零件在使用寿命结束依旧可以回收。5加仑桶使用了HDPE材料,这里使用的回收材料来源于消费后的收集。

出于演示目的,产品使用了新料组成的透明表层材料与黑色可回收材料。因此,高含量的回收材料轻松可见,同时也更容易计算回收料所占的百分比

恩格尔紧凑的两板机技术带来了卓越的效率和其他好处。在所有的锁模力中,duo speed注塑机比这一领域的同类注塑机锁模力更小,这节省了昂贵的占地空间

更高的产品质量

夹层注塑成型的最大挑战是在不损害产品质量或性能的情况下实现高回收含量。因此,开发的一个重点是将两种熔融塑料在桶模具中结合,而非事先在熔融的时候混合它们。因此,该系统在型腔的注射点通过共注塑阀门在回收材料和新料之间实现切换。

5加仑桶在北美各种用途的市场中被普遍使用。由于芯材和表层材料在生产过程中是严格分离的,芯材被表层材料包裹,包括注射点在内,因此也可以考虑在食品工业中采用新的共注塑工艺。

关于新共注塑工艺的演讲中提到,恩格尔进一步加强了其在生产芯材由回收材料制成的三明治产品方面的专业知识。与恩格尔在2019 K展展示的skinmelt工艺主要用于生产物流箱、托盘德等技术零件不同,此次提到的和Top Grade Mould公司共同开发的共注塑工艺主要用来满足桶及其他小包装产品的生产商要求,也适用于多腔模具。

加强回收材料的使用是建立塑料循环经济的必要先决条件之一,恩格尔和其合作伙伴正在大力推动这一目标。