宝马碳芯技术有助于实现轻量化

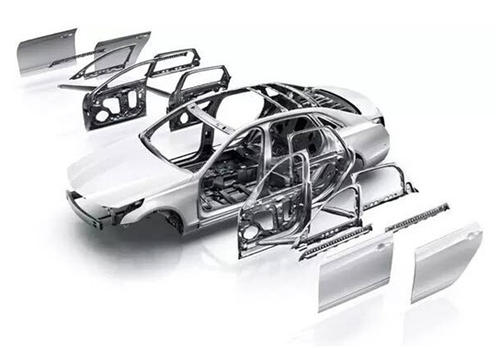

已有人阅读此文 - -在法兰克福2015IAA国际汽车博览会上,宝马展示的新7系车使用了碳纤维增强塑料(CFRP)。全新宝马7系由碳纤维增强复合材料(CFRP)、铝以及钢构成的创新复合材料车身组成,相比上一代的7系车大约减重了133公斤,由此实现了轻量化。在量产车中首次配备钢板芯材使用CFRP(碳纤维增强树脂基复合材料)的“碳芯”技术。

宝马的轻量级碳纤维增强塑料零部件生产能力中心,生产了22个CFRP部件,除了车顶纵梁以外,悬挂、制动器及车轮等也采取了轻量化举措。簧下重量比上一代车型减轻了15%。由于车顶周围采用了CFRP,因此可减轻驾驶室上部,降低重心。

新7系的车身结构吸取了i系列车辆研发经验,首次在大型车车身结构(非承载构件)使用了碳纤维复合材料(CFRP),同时也是第一款实现碳纤维复合材料与钢材、铝材以及塑料进行组合达到工业化规模生产的车型。在新7系车身B柱、车顶纵梁/前横梁、门槛梁、中央通道及C柱使用到碳纤维复合材料,与高强度钢一起构成驾驶室结构,提高了驾驶室的结构强度与抗扭刚度同时降低车身重量。

此次全面改进大幅调整了空气动力设计。通过将大型化前格栅改为自动开闭式来减少空气阻力。前格栅在关闭时空气阻力最小。因此,相关设计通过自动调整空气入口来只获取用于冷却发动机周围的风量。另外,凭仗通向左右前轮后方的通气孔(切入部分),以及前大灯及车门镜采用可减少空气阻力的外形,使空气阻力系数(Cd)比上一代车型降低了0.05(50%)。宝马设计部门外观设计执行总监永岛让二氏充满自信地表示:“在一次改型中完成如此大幅度的数值改善,这在7系中是史无前例的。”

公司表示,“碳芯“层是用机器人树脂应用超声焊接,这过程完全自动化的,从而节省了时间,,该自动化处理配备了库卡机器人关节杆。

2015年在IAA展,保时捷展示了其4座双开跑车,该公司预测,将会启用“碳纤维复合材料与钢材、铝材以及CERP在轮毂上。

汽车供应商Magna了展示了碳纤维增强塑料汽车罩,由压缩模EP树脂预成型,该公司复合材料全球产品线总监Andrew Swikoski告诉塑料新闻欧洲。他还透露了该公司产供给于凯迪拉克ATS-V coupe和CTS-V轿车的汽车。它比铝容器轻25%到30%,同时增加刚度和改善空气动力。

车门生产商Brose考虑到CF成本,公司广泛使用的GF-based有机单阀座结构和门模块节省重量,但公司首席执行官Jürgen Otto 告诉欧洲塑料新闻,CF仍过于昂贵。

Mubea在AA声称,CFRP混合轮很快会进入高档汽车市场,它使每辆汽车重量节约10公斤左右。

行业人士介绍,CFRP材料被广泛运用于工程中,如桥梁加固、维修以及各类工民建工程的维修中,此外,它还广泛应用于航空,赛车等领域。