注射成型中如何确定塑料压力降?

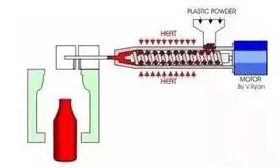

已有人阅读此文 - -伴随着塑料流过注射成形机和磨具的不一样一部分,因为摩擦阻力和磨擦的危害,功效于塑料流动性最前沿的压力便会有损害。此外,伴随着塑料触碰模壁,它就刚开始制冷,提升塑料的黏度,进而规定附加的压力促进塑料前行。

在模壁产生的塑料表皮层会减少塑料流动性的横截面积,进而造成压力降。注射成形机上可获得以设置的注射速率用以消息推送螺杆的压力是有较大限定的。以设置的注射速率促进螺杆前行所必须的压力从来不应当超出可获得的较大压力。

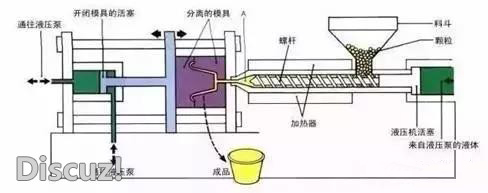

比如,充分考虑注射成形机较大可获得的液压机压力是2200psi,规定的螺杆速率是5英寸/秒。为了更好地让螺杆以5英寸/秒的速率前行,假如它必须2400psi,殊不知设备将不可以出示那样的压力进而螺杆就不容易以5英寸/秒的速率行驶。在这类状况下,加工工艺遭受了压力的限定。

在加工工艺开发设计的全过程中,掌握在每一部分上的压力损害有利于明确总体的压力损害,及其哪里出現了大的压力降。随后,能够 改动磨具以减少压力降,得到 不错的延续性流动性。保证不容易做到较大的压力,是很重要的。

第一次试件全过程中,从之上图上能够 见到以下几个方面:

塑料为了更好地抵达添充的尾端,规定可得到 2200psi的总体压力。

塑料为了更好地抵达商品的正中间一部分,基本上必须可得到 2200psi的总体压力。

根据之上二点,加工工艺受压力限定。塑料为了更好地从二级分离道的尾端抵达三级分离道的尾端必须1379�C983=396psi的压力。塑料为了更好地穿过进胶口,必须1897�C1379=518psi的压力。

因而三级分离道和进胶口看上去有相对性大的压力降,那麼三级分离道和进胶口都应当被变大。这将能降低填充尾端最后的压力至1901psi。如今加工工艺已不受压力限定。保证充足的注射压力将有利于做到磨具一致填充的目地。在磨具验证全过程中,开展压力降的科学研究是很重要的流程之一。

最终,要记牢工作经验规律:规定的较大注射压力应当不超过塑料机可获得较大压力的80%。高过标值――80%,针对必须较高固化压力的偏厚商品而言,理应更低些。要防止在不一样一部分间压力的忽然上升,衔接要尽量地光滑。

来源于:微注塑加工