处理注塑平面件成绩,只需要4个步骤

已有人阅读此文 - -

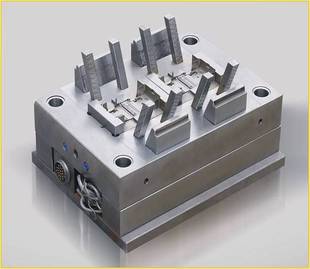

平面注塑件总面积大,收拢量也就非常大。因为大中型注塑件的分子结构定项排序极其比较严重,再加磨具制冷都不匀称,促使注塑件各方位的缩水率出現不一致,导致薄弱的大平面注塑件很易产生变形和歪曲的状况。有时候大平面注塑件的某一面设计方案有支撑骨,这时候的注塑件一定还会向着有骨的一面弯折。

要彻底消除大平面注塑件变形的难题的确是个难点,在生产制造中大家小结了一些比较合理的对策来改进变形的难题:

1. 将磨具改为多一点式进水(一般 全是三板模),24安机之上的大平面注塑件最好是做到4点之上。那样能够缓解分子结构定项排序的水平,减少各向收拢不一致的差别。

2. 适度提升磨具溫度,ABS料一般 维持在60℃之上,以减少注塑件的制冷速率,减少因激冷衔接导致的温度差变形,另外可减少分子结构定项排序的水平。

3. 最重要的一项是,扩大射胶或固化工作压力,并大大的地增加射胶或固化的時间,使注塑件的规格扩大,减少它的收拢量,变形的水平因而会获得显著的改进。因而,增加射胶或固化的時间(如增加10至15秒),已变成大家处理变形难题常见的关键方式。

4. 若之上三项对策都无法做到理想化的实际效果,仅有采用脱模定形的方法了。由于一般人都应用得并不是非常好,因此必须一点方法。

小结:

最先,要将注塑件提前脱模,随后,乘其仍处在几十度高溫的情况下(应当依然很发烫,这一点很重要),放到工作中台子上用工装夹具定形,重要,是定形工装夹具的设计方案必须适合。

另外也要考虑到注塑件的回弹力水平,一般 12小时以后回弹力才会基础终止,并且脱模溫度越低回弹力量就越大。说白了矫枉务必过正,因此生产制造时要科学研究压过正的量。

来源于:微注塑加工