薄壁注塑对注射机和模具有何要求

已有人阅读此文 - -对生产制造小而轻的制件的要求早已使薄壁注塑变成注塑机最需提升的性能。“薄壁”一般 是由壁厚低于毫米的轻巧电子器件制件所界定的。对大的轿车制件而言,“薄壁”能够是3mm。总而言之,薄壁产品规定更改制作工艺:高些的工作压力和速率、更短的制冷時间、更改制件压射和进胶口排序。下列是薄壁注塑对注射机和磨具的规定。

注射机

规范的注射机可用以生产制造多种多样薄壁产品。现阶段新式注射机的性能大大的超出了 10 年之前。原材料、进胶口技术性及其设计方案的发展,进一步扩宽了规范注射机对薄壁制件充模的性能。但因为壁厚持续降低,必须一种更独特的、具备髙速和髙压性能的注射机。比如,一个薄厚低于 毫米 的电子器件制件,充模時间低于 0.5 秒且注塑工作压力超出 210MPa 是很一切正常的。

用以薄壁注塑的油压式注射机设计方案有储压器,可经常地驱动器注塑合和模。具备髙速和髙压性能的全电动式注射机和电动式/油压式注射机也问世了。为了更好地能经经得住新式注射机的髙压,锁合模力的极小值务必是 5~7 吨/英尺(展开面积)。此外,当壁厚降低注塑工作压力提升时,大中型模版有利于降低弯折。薄壁产品用的注射机的支撑杆对模版薄厚的之比 2:1 或更低。生产制造薄壁产品时,注塑速率和工作压力及其其他生产加工主要参数的无限循环操纵有利于在髙压和髙速下操纵充模和固化。

对于注入量,大直徑料筒通常太大,提议的注入量为料筒容积的 40%~70%,薄壁产品总成形周期时间大大缩短,有可能将最少注入量少到料筒容积的20%~30%。客户在注塑时务必十分当心,由于对原材料而言,小的注入量代表着原材料在料筒内的停留時间更长,进而会造成 产品性能的降低。

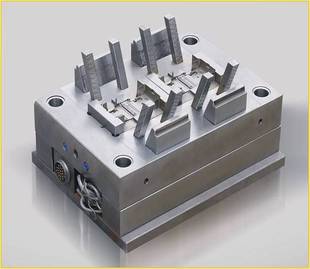

磨具

速率是薄壁注塑取得成功是否的首要条件之一。迅速充模和髙压能以髙速将熔化的热固性塑料原材料引入模芯中,进而避免 进胶口冷固。假如一个规范的制件在几秒钟内进行充模,那麼模厚降低 25% ,有可能将充模時间降低 50% ,恰好一秒。

薄壁注塑的优势之一是当薄厚降低时,必须制冷的原材料更少。伴随着薄厚降低,能够将成形周期时间减少一半。溶体运输设备的有效设定使热流道系统和直浇道不容易防碍成形周期时间的减少。应用热流道系统和直浇道轴套有利于将成形周期时间减少至最少。除此之外,还应当充分考虑磨具用料。P20 钢被广泛运用于传统式产品的橡塑制品,但因为薄壁注塑的工作压力高些,磨具务必生产制造得十分牢固。H-13 和其他硬钢为薄壁磨具提升了附加的安全性能。殊不知,牢固磨具的成本费很有可能高过规范磨具的 30%~40% 。但提升的成本费一般 会被提升的生产制造性能所相抵。

来源于:互联网