多色注塑机的展开

已有人阅读此文 - -多色注塑(Multiple-color injection)顾名思义就是一个部件用两种以上塑料注塑来实现。广义的多色注塑包括over molding,通过普通的注塑机,两次注塑来实现,狭义的多色注塑是指利用多色注塑机,将两种以上不同的塑料在同一机台注塑完成部件,最为常见的是旋转式的注塑机。

多色注塑经过多年的发展,不仅仅局限于旋转式机台成型,这门工艺已经拓展了许多固定的分支,其中夹心注塑、立方体模具和液态硅多色注射也是近几年的热门趋势,夹心注塑以消耗二次料、双螺杆分别负责注射与独立保压进而提升周期降低能耗,堪称为目前最为环保的注塑工艺;立方体模具在效率方面有着独特的优势,非常适合瓶盖等薄壁类产品,在大批量生产的产品上有极佳的优势;而液态硅注射,因为结合了LSR耐高低温、抗腐蚀等优异的性能,又具备了注塑件带来的稳定精度等优良的特点,成为炙手可热的一种新兴制品选择方案。接下我们就大家盘点一下:

多色注塑的常见的几种形式:

垂直式转盘

垂直式转盘(平行射台)注塑机是应用最广泛的双射注塑机,能够成型大量中小型的制品。通常吨位在1500吨以下,对模具的尺寸和外形有一定的要求,不能超过装盘的区域。

模内旋转

在一次注射完成后,通过电机带动模具内的托芯旋转,将预制件移动到下一个位置完成后续加工。模内旋转在牙刷制造等领域有着非常突出的优势,可以将生产效率提高50%以上,同时可以完成多种颜色同时生产包装等定制化的需求。

水平式转盘

水平旋转(对射)注塑机可以成型大型的双色件,如电视外框、汽车天窗、车灯罩等,最大吨位可以到1900吨。水平式转盘,最大的优势是可以生产大吨位的制品,该工艺是传统转盘式设备所无法比拟的。在汽车制造领域应用非常的广泛。

单色注塑机生产双色制品

单色注塑机生产双色制品是最早也是最基本的双色注塑应用,原理非常简单,先生产第一道的半成品,生产完成后再将前道半成品在第二套模具上包胶。优点是生产弹性大,对机台的投入降低,缺点是会增加半成品库存。对于刚起步的小型注塑厂比较容易投入生产,但是在自动化程度日益提升的大环境下这种工艺将逐渐被淘汰。

联动机器人

采用联动机械手连接两台注塑机,第一台注塑机生产完第一道产品,机械手将产品取出放入第二台注塑机生产第二道。原理上与人工取放产品是一样的,但是效率上会高很多,尺寸精度也更加稳定,而且不需要半成品的库存。联动机器人在卫浴行业,特别是花洒的加工上有独到的优势,人工投入方面比传统制造降低了60%左右,但是需要两台机台匹配生产,生产的灵活性不高。

与LSR结合应用

液态硅橡胶LSR适用于要求很高的场合,因其电绝缘性很好,耐热性、耐冷性和耐光性都极佳,且对人体无害,故在医疗、电子等各个领域都有非常广泛的应用,目前在双色注塑领域也大量使用LSR与塑料进行双色加工满足各种需求。

液态硅的硬度范围非常的广,能够很好的替代TPU、TPE等热塑性弹性体,同时能够制造出非常良好的触感质地。同时液态硅也满足了许多极端环境下的使用要求。因此在近几年液态硅的材料在各个行业中成为一种新兴的热门选择,逐渐走入大家的日常生活中。

夹心注塑

夹心注塑又称为三明治注塑或表层-核心加工技术,可将一种材料完全注入到表层材料中。可以进行回料填充,硬度与韧性的调配,以及产品重心调整的不同的需求领域之中,完善了制品性能要求又可以确保表面的外观要求。

某国际知名的卫浴企业,导入了夹心注塑,在二次料添加方面进行优化,一年可以节省35%的原料,同时可以合理的利用了原来不能添加的二次料,大大提升了企业在制造成本方面的竞争力。

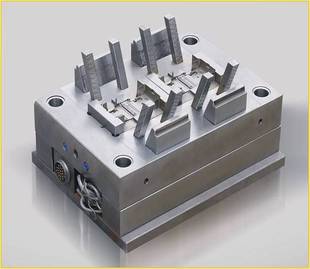

立方体模具

立方体模具能够充分的利用开模的时间进行冷却,从而大大提高生产的效率,将设备的产能提高到极限。

在生产薄壁大批量的产品中有非常突出的优势。唯一的缺点是模具投入成本极高,另外对设备需要进行一些定制化的改造。

在目前的多色成型工艺中,立方体模具在效率方面的优势是无与伦比的,这种工艺充分了利用了成型周期中的开合模、顶出等时间,在大批量制造中有着突出的优势。

多色注塑的工艺要求

软硬胶双色设计:

两种材料必须熔点存在一定的温度差,一般推荐要求达到60°,建议至少30°以上,第一射材料的熔点温度高,一般第一射是PC或PC/ABS,第二射是TPU或TPE,PC厚0.6-0.7mm,软胶件厚度要求0.4mm以上。

尽量加宽接触面积,做沟槽等增加粘合力,或第一射采用抽芯,第二射部分材料注塑到第一射里面,第一射模具表面尽量做粗糙。

材料相容性

多色注塑的配对材料必须满足两个基本相容条件,分别是粘合相容和加工过程相容。

透明的和非透明的双射设计

‧ 小镜片的双射设计

第一射做非透明的,第二射做镜片,第一射尽量用PC 熔点高,第二射用PMMA 。

‧ 装饰用的透明和非透明的双射设计

第一射为非透明材料,第二射为透明材料,非透明材料常用的是SABIC的PC料温高,第二射透明材料PMMA或PC。PC需要喷涂UV来保护,PMMA可选择uv或强化,如表面有字元则必须选择UV。

双色注塑模具特点

动模是一样的,注塑过程是旋转、需要交换的,所以动模必须是一模一样的。(有特例,成型时候型腔可以不一样)

模具的第一射的流道注塑完成后,是不能留在模具上的,最好是热浇道,不然也是可以用机械手抓取的,最差的也要是潜伏类浇口,可以自动脱落,否则浇口留在模具上面第二射没法连贯生产还容易发生压模事故。

产品两次射出,产品开模后,第一射必须留在动模侧,就一般情况而言,一般都是选择将两射的产品都是留在动模侧的,所以模具需要开闭器、拉杆等实现顺序开模,先拉开定模侧,在定模侧需要加顶出机构。

多色注塑的工艺评估:

双色注塑已经是非常成熟的成型工艺,在模具开发的初级阶段,可以通过各种CAE软件进行类比分析,通过模型的类比运行可以精确的确定模具以及成型的各个参数。

材料分析

材料的分析是双色注塑研发阶段需要重点考量的问题,随着市场需求的日益提高,各种各样的材料都出现在双色注塑的领域中,在研发阶段进行合理的材料选型成了一个非常关键的环节。比较严谨的做法是可以通过CAE软件进行表面相容性和结合度的模拟测试,通过数据进行选型。

水路分析

到了模具开发阶段,水路是一个至关重要的环节,因为在双色注塑过程中如果冷却不充分或者不稳定,都会造成制品在尺寸外观方面的缺陷,所以在开发阶段必须对水路的分布做认真的评审。

在LSR等领域中的分析

在LSR等目前国内逐渐新兴的成型工艺中,我们也可以通过一些软件的分析来确定成型中可能发生的问题点,进而降低生产过程的不良率。

综上所述,多色注塑成型技术经过了多年时间的发展,其成型的分支也越发完善,能够良好的应用于各个领域,同时制造效率极高,对不同的实际要求能够很好地满足,因此逐渐被广泛地使用,在汽车产业、电子、医疗等领域都有着很好的经济效益,是非常具有发展潜力的一种技术。在这些分支中,夹心注塑、立方体模具、LSR成型因为其自身在环保、高效、以及卓越应用性能等方面彰显著与众不同的优势,这些工艺也逐渐成为行业的热门趋势,慢慢地走进大家的日常生活中。我们也希望多色成型工艺能为大家的生产带来更多的精彩。

来源:CPRJ中国塑料橡胶