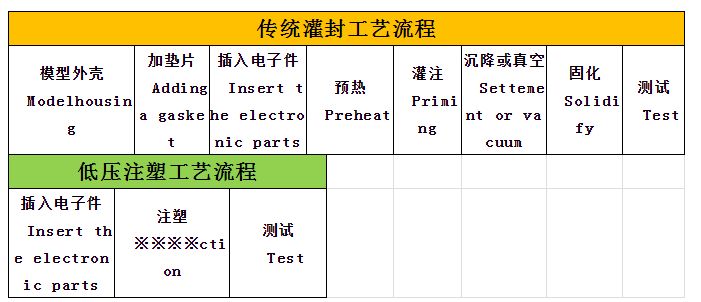

【干货】低压注塑成型工艺介绍及其应用领域

已有人阅读此文 - -低压注塑成型工艺是一种以很低的注塑压力(1.5~40bar)将热熔材料注入模具并快速固化成型(5~50秒)的系统封装工艺方法,该系统由材料、模具、设备和应用技术组成。

主要应用于精密、敏感的电子元器件的封装与保护,包括:印刷线路板(PCB)、汽车电子产品、手机电池、线束、防水连接器、传感器、微动开关、电感器、天线、环索等等。

具体低压注塑成型工艺的优势如下:

一、提升终端产品的性能,起到防水密封、绝缘阻燃、耐高低温等特性

1)优异的包封保护功能;

2)注射压力极低,无损元器件,次品率极低;

二、缩短产品开发周期,大幅度提升生产效率

1)成型模具可采用铸铝模,非常易于模具的设计、开发和加工制造,可缩短开发周期;

2)固化工艺周期由先前24小时左右缩短至5~50秒之内;

三、降低生产总成本

1)大幅减少约封装材料的用量;

2)无须烘箱进行固化,节省能耗;

3)可采用较低成本的铝模代替钢模;

4)省去灌封工艺用的灌封外壳及水冷系统;

5)由于低压低温,可极大地降低产成品的废件次品率,避免了不必要的浪费;

6)节约灌封后加热固化设备及工序或者自然晾干需要的货架、场地及相应时间与人工成本。