注塑成型工艺对产品功能有何影响?

已有人阅读此文 - -塑胶材料在日常生活中所占占比愈来愈高,而针对其品质的规定也愈来愈高,注塑工艺做为关键的生产制造方式,对技术性的提升也愈来愈急切,而注塑工艺制品的影响因素较多,但注塑工艺制作工艺标准是关键的影响因素之一,下边可能详细介绍各个加工工艺主要参数针对制品特性的危害。

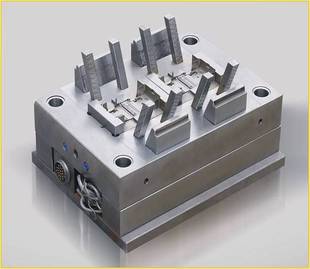

传统式的冲压模具和加工工艺基本参数关键取决于设计师的工作经验和方法,冲压模具的合理化仅有靠不断的试件和修模,加工工艺主要参数的设定也只能依靠不断的试件来开展改动,欠缺科学论证,生产制造时间长,成本增加,品质也无法确保。

而对成形全过程开展仿真模拟,在模具加工以前就可发觉设计方案中的难题,使冲压模具和加工工艺基本参数创建在科学研究的剖析基本以上,可减少生产周期,提升制品品质。伴随着对制品品质规定的提升,对成形全过程开展预测分析己经变成设计方案不能缺乏的阶段。因而,创建注塑工艺全过程熔体在模芯中流动性和热传导的数学分析模型,并选用标值模拟仿真方式完成成形全过程的仿真模拟具备关键的实际意义。

因为成形全过程的加工工艺主要参数立即决策了熔体在模芯中的流动性情况,对制品品质拥有 最立即最长远的危害,因而寻找制品成形的最优化加工工艺标准,对成形全过程开展加工工艺操纵,是提升塑胶制品品质的重要途径。

这是由于,成形全过程中,精细的成形机械设备、有效的冲压模具和优质的原材料特性仅有在有效的成形加工工艺设定下才可以反映出去另一方面,成形机械设备、冲压模具和原材料特性的缺点有时候可根据适合的成形加工工艺设定来填补。不难看出,注塑工艺加工工艺对制品品质拥有 尤为重要的功效

注塑成型标准以及危害

1、注塑加工压力

注射压力指的是在注射全过程中挤出机螺杆顶端或柱塞泵针对塑胶熔体所载入的压力。它的功效是针对使耐磨材料混和和熔融,挤出机螺杆(或柱塞泵)务必出示摆脱固态颗粒和耐磨材料在料筒和喷头中的流动性摩擦阻力。促使塑胶熔体以一定的速率来填满凹模,在凹模填满熔体后注射压力具有夯实的功效。

进而促使塑件高密度,并对耐磨材料因制冷而造成的收拢开展补料,进而使塑件维持精准的样子,得到所必须的特性。注射的压力关键由塑胶的类型,塑料机的种类,模貝的温度,模具设计,塑件的厚度来决策的,在其中浇筑系统软件的规格与构造针对注射压力危害非常大。

2、保压压力

当熔体填满凹模后,注射压力起着的功效为针对结构内的熔体开展夯实,这时大家把注射压力也称为保压压力,在具体生产制造中,保压压力应当相当于或低于注射时常用压力。当保压时的压力与注射时的压力相同时,通常会使塑件的缩水率减少,并且能够 确保塑件的可靠性及其塑件的物理性能。

但经常也会随着着出模时内应力的提升,导致塑件出模艰难、使塑件非常容易造成形变、表层刮伤等,也非常容易使塑件造成毛边,危害传导率品质。因而,挑选保压压力时必须各个方面考虑到,谨慎挑选。

一般来讲,保压压力对制品的品质危害与注射压力的危害类似。大部分塑胶的保压压力在注射压力的一中间,而实际保压压力的明确,关键考虑到塑件原材料的特点及制品的构造,并摆脱熔体从料筒到模芯的流动性摩擦阻力,将耐磨材料送进凹模并将之夯实。

3、熔融压力

熔融压力就是指挤出机螺杆顶端耐磨材料在挤出机螺杆倒退时需遭受的压力。它对注射成形的危害关键反映在注射机对原材料的熔融实际效果以及熔融工作能力层面。一般来讲,扩大熔融压力,挤出机螺杆倒退速率减少,料筒内熔体遭受的压力随着提升。因此熔融时裁切功效提升,熔融实际效果提升。

但须往意的是,扩大凝汽式的另外,过高的熔融压力一方面因熔体在螺槽边沿的返流和漏流而降低了熔融量,很有可能造成计量检定不够,另一方面会使裁切热过高剪应力过大,有可能使原材料溶解,造成汽泡或烫伤,危害塑件品质。

4、模貝温度

模貝温度就是指在成形全过程中的模芯表层的温度,模貝温度危害熔体的充模流动性个人行为、制品的制冷速率和成形后的制品特性等。模温的设置关键在于耐磨材料的黏度。耐磨材料黏度较低的能够 采用低模温注射以减少制冷時间,提升生产率。耐磨材料黏度较高的应选用高模温注射成形。

一般说来提升模温能够 使制品的制冷速度匀称一致,避免凹坑和裂痕等成形缺点造成。结晶型塑胶的模温操纵立即决策了制冷速度,进而进一步决策结晶体的速度。模温高时制冷速度小,结晶体速度增大,有益于分子结构的松驰全过程,分子结构趋向效用小。模温太高,会增加成形周期时间和使商品变脆。

模温低,制冷速度大,耐磨材料的流动性与结晶体顺利进行,因为耐磨材料在结晶体温度 区段等待时间减少,不利结晶的生长发育,导致商品的分子结构结晶体程度低,危害其性能指标。除此之外,模温过低,塑胶熔体的流动性摩擦阻力非常大,水流量减慢,乃至在充模中凝结防碍事后入料,促使制品短射,逼迫趋向大,常导致塑件欠料、凹痕、熔接缝处等缺点。

5、料筒温度

为了更好地确保塑胶熔体的一切正常流动性另外又不使其产生霉变溶解,必须适合的挑选料筒温度,平均分子品质大,分子质量遍布又较集中化的塑胶及其夹层玻璃弹性体材料都应挑选温度较高的料筒温度。料筒温度一般是按前高后低的标准开展排列,但当塑胶中带有太多水费时间也可适度提升后端开发温度。

6、喷头温度

为了更好地防止熔体在喷头处造成流延状况,一般 必须使喷头温度略低料筒最大温度,在生产制造中一般将低速档对空注射的状况下,喷出来的溶流没有泡,光洁视作温度适合的规范。

7、熔体温度

熔体温度关键在于料筒和喷头两一部分的温度,危害原材料的熔融和熔体的注射充模。注射温度的提升关键有益于改进熔体的流通性,它与制品的许多特点相关。上升熔体温度,可使塑件热应力、流线型方位的冲击性抗压强度和拉伸应变度、抗拉强度等机械设备物理性能减少,而使垂直平分流线型方位的冲击性抗压强度、流动性长短、粗糙度等特性明显改善,并可减少制品的后收拢。

大体上看,提升熔体温度有益于改进充模情况及其在模芯内的传送,减少趋向性等,有益于制品的综合型能的提升但过高的温度也不可取。当熔体温度贴近注塑加工温度范畴的上限制值时,一方面非常容易造成较多的汽体,使塑件造成汽泡、裂缝、掉色、烧糊等,也因太多地改进流通性而造成毛边,危害制品传导率品质另一方面,过高的温度会使塑胶产生溶解功效,使塑件抗压强度减少,丧失延展性等,危害性能指标。

8、注射時间

注射时间操纵注射速度的主要参数之一。

注射時间越少,则注射速度越高,注射速度的尺寸对塑件的特性有非常大危害。提升注射速度可让充模压力提升,有益于充模全过程,并使充模中的发热量蒸发降低,模芯温度较为匀称,制品匀称而密实度。另外可减少制品缩水率,降低塑件芯部趋向,提升熔接缝处抗压强度。

注射速度的提升有利于制品的综合型能,但过高的注射速度会提升压力损害,减少干固层薄厚,提升塑件表面趋向性,乃至使熔体产生延展性渗流,使塑件非常容易产生毛边、表层裂痕等。

经试验证实:过高过低的注射速度都是会造成 冲击性抗压强度的降低。另一方面,过低的注射速度使塑件熔接缝处抗压强度降低,总趋向功效扩大,热应力提高等,危害制品物理性能。

9、保压時间

保压時间和制冷時间的长度也对塑件的品质造成立即危害。减少保压時间,会使模芯压力减少加速,有可能造成逆流,使塑件造成缩松、凹痕等缺点,并危害塑件规格的可靠性。

延长保压時间,可提升塑件规格的可靠性防止所述缺点的产生,获得高密度的商品。另外会使模芯压力提升,更改因为温度不匀而造成的热应力。但会提升出模难度系数,有时候非常容易造成表层压射刮伤或将塑件顶弯的状况。

原材料熔融時间的长度可危害熔融品质,立即危害商品特性。時间过短了不可以使熔融匀称、温度一致,非常容易造成肿块、丝条等而太长了又会使耐磨材料因挤出机螺杆的功效而产生溶解、烫伤等,也给产品品质产生负面影响。

10、独特加工工艺危害

震动注塑工艺,在高的震动压力下,伴随着振动频率的提升,制品的拉申特性和空缺冲击性抗压强度显著获得提升。此外超声波加工工艺的添加也可以具有优良的实际效果。

结 论

注塑工艺制作工艺标准对塑胶制品的传导率和物理性能导致危害,每一个加工工艺标准主要参数都互相影响并并不是单独的,一些制品的缺点是互相影响的結果。

来源于:互联网