以手机保护套为例 探求TPU注塑黑点处理方法

已有人阅读此文 - -

热塑性聚氨酯弹性体一般被称作TPU(Thermoplastic polyurethanes),TPU具有其它塑料材料所无法比拟的许多优异的功能,因其优越的性能和环保概念日益受到人们的欢迎。TPU已广泛应用于电子电器、医疗卫生、工业及体育等方面,用于制作手机保护套、医疗器材、健身器材、鞋材、玩具、汽车椅座材料等日常用品。有关数据预测,2013-2017年TPU市场规模年均增长速度达11.2%,2017年消费额预计将达到28.1亿元。

TPU因其低粘度、良好的耐曲挠性、优异的耐磨性、高光泽度的特点,近年已成为注塑厂商生产手机保护套的主要材料,但在实际生产中TPU注塑成型产品出现黑点现象并不罕见。

产生黑点直接降低成品率,且不易解决,是注塑行业的一个共同话题。本文将以TPU材料手机保护套注塑成型为例,简要探讨TPU注塑黑点的避免和解决方法。

从高分子成型过程解释出现黑点的物理原因,是由于TPU含有氨基,氨基活性强,在熔融状态下具有粘性,注塑过程中,与螺杆、料筒接触的那层TPU原料长时间滞留无法被射出料筒外,经过一段时间的受热老化,被烧焦分解,在螺杆、料筒上出现积碳,注塑过程中积碳偶尔被摩擦脱落,混入熔融的原料中注塑成型,导致产品出现黑点。

在实际生产中,加快导致TPU原料注塑成型产生黑点的原因有很多,主要有以下这些:

车间生产环境较差:车间环境脏乱,粉尘和杂质污染了整个生产流程的环节。

TPU原料不纯净:为了降低成本,有些生产厂商在原料中渗入过多“水口”料二次使用,或者不同牌子的原料牌子杂乱混用,原料低档。

注塑机操作不规范

这一点分多个方面,其一是模具方面因素,模具本身的成型品形状、厚度等设计不良。现在的手机保护套的越来越大和越薄,还有生产1出2或更多腔的模具,生产厂商单靠提高原料温度填充模腔,时间长了产品发黄和产生黑点;其二客户选用的注塑机比较低端,或者机器选用不当,机器本身能力不能满足成型条件如压力、射速等参数设定。

与机器使用者的工艺调试水平有关:调机师傅一直使用最普通常规的方法调试机器。

使用者不良好的操作习惯:譬如暂停生产前,没有规划好把料管里面的原料注射完并把机器调到保温状态,原料长期受热,导致发黄。

注塑机缺少清洁保养:一般连续生产TPU原料的注塑机最好每转一次班做一次螺杆和料筒的清洁保养,洗机成本不高,比不洗机造成黑点而浪费料的费用低,但是有些厂商忽略这一点。

还有其它原因导致制品出现黑点,这些情况出现通常多项交错。往往中低端产品生产厂商因节约成本导致这些情况比较常见。高端产品生产厂商因为产品的利润空间较高出现这些情况相对较少,他们会严格管控操作规范,更懂得对注塑机的保养,且用的塑料相对较好。

原料的使用是产生黑点的直接原因。TPU本身的耐温性并不好,原料本身的性质差异影响较为重要。一些产自欧洲(如德国拜耳)和台湾的原料一般比国内生产的好,有的甚至加温至240℃-250℃也不会“糊料”,而国内生产的有些原料加温超过230℃,时间稍长就出现发黄和黑点问题。

而且,生产厂商因接到不同颜色产品的订单,会频繁更换渗入原料中的色粉,对生产优秀的注塑件也提出很大的考验。一些加工师傅应用中总结出经验:更换色粉遵循从浅色到深色的次序,先生产透明、浅色的产品,再到深色,最后黑色,其后清洗一遍机器再打透明颜色制品。不按这种顺序在后续更换制品颜色生产中会浪费大量的原料。同时也要关注色粉的耐温性,一些劣质色粉也是导致黑点也是导致黑点的元凶。

在厂商的生产环境、原料质量、模具等因素无法改变的情况下,伊之密针对注塑机本身设计和使用过程,有专门的应对方法解决客户面对的此类问题。

一、根据产品需要,调整注塑机硬件参数。减少原料在料筒和螺杆内停留的时间,控制过高的生产温度,从而减少原料在机器内的碳化。加大注射装置的注射压力和注射速率,更易成型。具体方法如下:

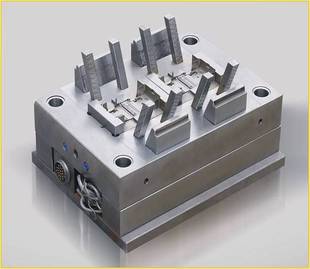

1、对机器的改装最简单的方法是换一套料管组,适当减小螺杆直径,使原料在料筒中停留的时间变短,如把标准的UN120SK产品的直径38cm的螺杆改为直径35cm的螺杆,同时注射压力提升17%,更利于改善成型薄壁产品,这种特别工程改装的成本相差不大。

2、另一种方法是提高注塑机的射胶速度(加大油泵电机)而把模腔填充满,不用提升原料的温度。但这种特工改装方法会一定程度提高机器的成本。

还有就是改少机器的注射量。生产手机保护套的注射量一般较少,改少注射量使原料在料筒内停留时间减少,既缩小一级射台,也需要改装成本。

二、按使用参数设计生产TPU原料专用螺杆,专用设计的螺杆更适合生产TPU材料。

三、合理使用机器,编制操作规范。