手机外壳注塑成型工艺的办法

已有人阅读此文 - -伴随着通信技术的迅猛发展,手机上广泛运用。手机上技术性正向着2个方位发展趋势:一是作用多元化;二是外型精致轻巧。因而,在手机开发全过程中手机壳突显出其尤其关键的影响力。一套手机壳的制做包含了总体设计、模具开发设计、注塑生产、喷漆包装印刷等全过程,每一阶段都将危害最后外型。

总体设计

手机壳一般 由四大件:面壳(往前)、面支(之后)、背支(下前)、背壳(下后)和一些大件,如充电电池盖、功能键、窗口、锁扣、防刮条等构成。这种部件在总体设计中必须考虑到到互配性,及其与线路板和充电电池等构件的安装。在总体设计中必须考虑到许多有关难题,如原材料采用、内部构造、金属表面处理、生产加工方式、包裝装修等,实际有以下几个方面:

a. 要审查产品造型设计是不是有效靠谱,包含生产制造方式,塑料件的脱模方位、脱模倾斜度、抽芯、构造抗压强度,电源电路安裝(和电子技术工作人员相互配合)等是不是有效。

b. 依据造型设计规定明确生产制造加工工艺是不是能完成,包含模具生产制造、商品安装、机壳的喷漆、丝印油墨、材料挑选、须购置的零件供货等。

c. 明确产品功能是不是能完成,客户应用是不是最好。

d. 开展实际的总体设计、明确每一个零件的生产制造加工工艺。要留意塑料件的构造抗压强度、安裝精准定位、拧紧方法、商品变形、电子器件的安裝精准定位、电气安全规定,明确最好安装路经。

e. 总体设计要尽可能减少模具设计方案和生产制造的难度系数,提高注塑生产的高效率,减少模具成本费和产品成本。

f.明确全部商品的生产工艺流程、检验方式,确保商品的可信性。

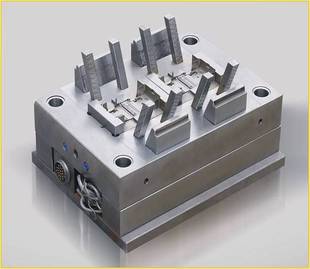

模具设计方案

模具设计方案务必考虑到商品的构造、安装,另外还必须考虑到生产制造中商品的出模及其水道排列、浇口遍布等,下列简易详细介绍商品筋条及卡钩、螺帽孔等部位的设计方案留意点。

筋条(Rib)的设计方案

应用PC或是 ABS PC时,Rib的薄厚最好是不超外壳本身薄厚的0.6倍。

高宽比不必超出本身薄厚的3-5倍。

拔模视角为0.5-1.0度。

在Rib的根处导Rib薄厚的40%-60%的圆弧。 ・二根Rib中间的间隔最好是在壁厚的3倍之上。

卡勾的设计方案

卡勾的卡进规格一般在0.5毫米-0.8毫米。 ・勾子从分模面下移0.2毫米,有益于模具生产制造。

勾子和插槽的牙齿咬合面留0.05mm的空隙,便于日后修模。

插槽顶部于勾子底端预埋0.3毫米的空隙,做为卡勾形变的回弹力室内空间。

插槽最好是制成密闭式的(在壁厚确保不缩水的状况下),封闭式面的肉厚0.3-0.5毫米。

其他相互配合面留0.1-0.2毫米的空隙。

勾子的斜导柱得留6-8毫米的行程安排。

勾子的顶尖导0.毫米的圆弧,便于拆装。

卡勾相互配合面处能够 自核心2度的拔模,做为拆装角。

插槽底端导R角提升抗压强度,因此肉厚不一的地区导倾斜角做变换区。

螺帽孔(Boss)的设计方案

Boss的目地是用于联接螺丝、导销等标准件或是是做压合时螺帽的精准定位、热融柱,设计方案Boss的最重要标准便是防止沒有支撑柱,尽可能让其与表面或是肋相接提升抗压强度。

除此之外,模具铁料的薄厚必须超过0.5毫米;母模面拔模角最好是超过3度。每提升千分之一英尺的咬花深层需提升一度的拔模角。

注塑成型

手机壳一般 选用PC(聚碳酸)或是PC ABS材料成型,因为PC的流通性较为差,因此加工工艺上一般 选用高模温、高料温添充;选用的浇口一般 为点浇口,添充时要选用等级分类注塑加工,找好过浇口部位及其V-P(注入�C保压)转换部位,针对处理浇口气痕及其欠注毛边等出现异常会出现非常大的协助。

下列为手机上商品的成型标准关键点,详细介绍溶体温度、模具温度、注塑加工速率、凝汽式等成型主要参数的设置留意点。

熔化温度与模温

最好的成型温度设置与许多要素相关,如塑料机尺寸、挤出机螺杆组态软件、模具及成型品的设计方案和成型周期等。一般而言,为了更好地让塑料慢慢地熔化,在料管后半段/入料区设置较低的温度,而在料管前端设置较高的温度。但若挤出机螺杆设计方案不善或L/D值太高小,反向式的温度设置也可以。

模温层面,高溫模可出示最佳的表层外型,残余地应力也会较小,且对较薄或较长的成型品也容易铺满。而低模温则能减少成型周期时间。

挤出机螺杆旋转速率

提议40至70rpm,但需似乎机器设备与挤出机螺杆设计方案而调节。

为了更好地尽速铺满模具,注塑加工工作压力愈大越好,一般约为850至1,405kg/cm2,而最大达到2,405kg/cm2。

凝汽式

一般设置愈低越好,但为求入料匀称,提议应用3至14kg/cm2。

注塑加工速率,弹速与浇口设计方案有非常大关联,应用立即浇口或边沿浇口时,为避免日晖状况和波流痕状况,运用比较慢之弹速。此外,如制成品薄厚在5CM之上,慢速射出有利于防止汽泡或凹痕。一般而言,弹速标准为薄者快,厚者慢。

从注塑加工转换为保压时,保压工作压力要尽可能低,以防成型品产生残余地应力。而残余地应力能用淬火方法来除去或缓解;标准是120℃至130℃约三十分钟至一小时。

普遍缺点清除

a.气痕:减少溶体过浇口的流动性速度、提高模具温度。

b.欠注:提高注塑加工工作压力,速率、提高模温,模温、提高进合模力。

c.毛边:减少塑料添充工作压力、操纵好V-P转换点避免过添充、提高锁合模力、查验模具相互配合情况。

d.形变:操纵模具温度避免模温差别造成收拢不匀形变、根据保压调节。

e.溶接痕:提高模温料温、操纵每段走胶总流量避免困气、提高流动性最前沿温度、提升排气管。

二次生产加工

手机壳的后生产加工一般 有:喷漆、套印喷漆、包装印刷、夹心巧克力包装印刷、电镀工艺、真空泵蒸镀、压合螺帽、淬火、超声波电焊焊接等。

根据喷漆、电镀工艺等后生产加工方式能够 提高塑料的外型实际效果,另外能够 提高塑料表层的耐摩特性;压合超声波焊等后处理工艺方式则能够 提升一些镶件便于拼装;退火处理能够 清除产品的热应力,提高商品的特性。

手机壳从设计方案、出模、调节、生产制造、后处理工艺全部步骤全是一环扣一环的,仅有综合性下列要素:有效的构造及造型设计、精准的模具、有效的加工工艺调节、平稳的生产制造和高超的后处理工艺才可以生产制造出一套精致耐用的手机壳。

来源于:塑料技术服务