车用聚丙烯资料功能分析与典型应用

已有人阅读此文 - -塑料是乘用类汽车常见的非金属材料材料之一,在中级轿车,塑料的用量早已占到整体车身品质的12%到15%。在车配塑料中,聚丙烯是发展趋势更快,运用占比较大 ,应用次数最大的塑料之一。以一款流行中级轿车拆卸指南数据信息为例子,聚丙烯类材料约占整体车身塑料采用次数的29%,聚丙烯类材料约占整体车身塑料用量占比的48%。

因而,开展聚丙烯类材料特性剖析及典型性运用案例研究,对汽车零部件原材料开发设计具备实际意义。

聚丙烯材料特性剖析与典型性运用

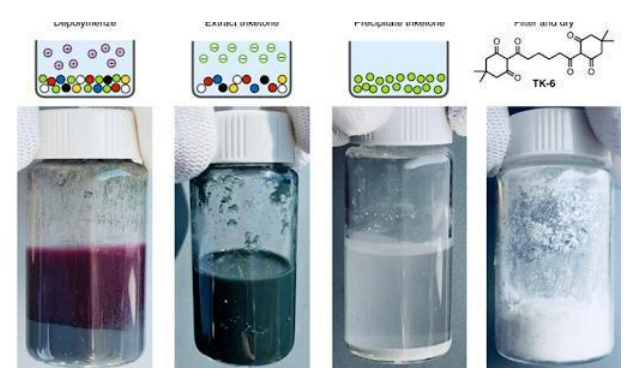

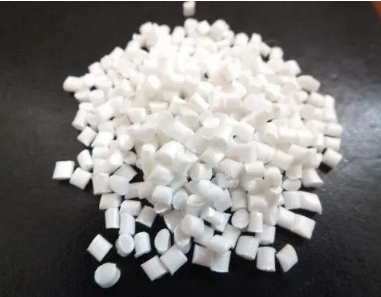

聚丙烯(PP)环氧树脂是由pe单个汇聚而成的非极性的结晶体类塑料。PP具备质优价廉、相对密度较小、非常容易生产加工和反复运用等优势;但PP具备成形缩水率大、超低温延性大、易脆化等缺陷。因此 ,一般 选用物理学或有机化学改性技术性,加上轻钙粉填充料、玻璃纤维等提高材料、抗光/热氧脆化剂等改性剂,提升聚丙烯材料的综合型能,以考虑汽车构件特性规定。

汽车用聚丙烯材料类型、特性及典型性构件

汽车上除小量构件选用纯PP环氧树脂生产加工外,绝大多数构件皆选用改性PP材料开展生产加工。北汽福田车系选料强烈推荐构件,如表1(下一页)所显示。

传统式改性聚丙烯关键用以汽车大型部件有保险杆、汽车仪表板挡雨板、门边框、立杆等构件,长玻璃纤维聚丙烯关键用在大型部件汽车前端开发控制模块、汽车仪表板框架。这好多个大型部件PP用量,约占整车PP用量的一半,因而材料特性规定具备象征性。

从改性聚丙烯材料在有关构件的运用现状分析发展趋向开展论述

(1)PP EPDM-TD类材料在保险杆外装饰件的运用剖析

对于前保险杠本身的改性聚丙烯材料,领域已开展了很多的科学研究,改性PP保险杆具备低成本、品质轻、易喷涂、可循环系统应用等优势。现阶段,北汽福田新能源客车保险杆本身选料,关键选用PP EPDM-TD10或PP EPDMTD20二种改性聚丙烯材料。根据加上10―20份的轻钙粉,就可以确保材料缩水率和构件规格平稳;根据EPDM或POE聚氨酯弹性体改性,又可确保构件有优良的超低温破坏性。

伴随着汽车汽车轻量化的认知度日益提高,汽车轻量化设计方案对塑料材料运用明确提出了很多的新规定。保险杆可根据设计方案壁厚减薄而降重,那样对熔指规定愈来愈高、对材料抗压强度规定也提升;伴随着控制成本工作压力、环境保护规定日益不容乐观,免喷漆保险杆应时而生,这对改性聚丙烯材料工艺性能,如耐刮伤性,等明确提出高些的规定。

表1 搭车车配聚丙烯材料及典型性运用位置

(2)改性PP在汽车内饰件上的运用剖析

汽车汽车内饰件选用改性PP材料制做的大型部件有汽车仪表板、门边框、立杆装饰板等构件。对于汽车仪表板本身及下挡雨板、门边框本身、立杆装饰板等构件用改性聚丙烯材料,领域已开展了很多的科学研究。新款车型开发设计中,构件选料大量地融合车系精准定位、成本费、政策法规、特性等综合性要素而定。例如,A级车(新手入门新能源客车)、B级车(初级新能源客车),因为目标客户及整体车身成本费工作压力、汽车轻量化规定等,对零部件用料选料存有一定的差别。A级乘用类车系重视汽车内饰件的合理性,例如:一般多选用硬质的汽车仪表板、硬质的门边框、硬质的立杆,其表层一般沒有或有非常少选用布料或皮革制品开展装饰设计。

因而,塑料件的耐高温氧脆化、耐老化、耐刮擦性、抗白痕性、抗发黏性等特性,基础由改性PP塑料颗粒有关特性决策。以硬质的汽车仪表板选料为例子,材料以PP EPDM-TD20为主导;物理性能层面,关心高韧性高刚度高抗撕裂性;重要结构力学指标值:抗拉强度�R20MPa,应变速率�R1800MPa,空缺冲击性�R20kJ/m2。以门边框本身和立杆装饰板选料为例子,材料一般为PP EPDM-TD20;高刚度中等水平应变速率中等水平冲击性特性,重要结构力学指标值:抗拉强度�R20MPa,应变速率�R1400MPa,空缺冲击性�R10kJ/m2。B级乘用类车系重视汽车内饰件的装饰艺术,因而在汽车仪表板框架、门边框、立杆装饰板表层多再加上布料或皮革制品装饰设计件。

另外,总程特性的提高,必须(结构力学等)特性更为优异的材料;伴随着汽车轻量化规定,构件汽车轻量化设计方案必须更为质轻的材料。例如:软塑汽车仪表板框架选料,材料则以PP-LGF20为主导;关键物理性能突显高韧性高刚度,重要结构力学指标值:抗拉强度�R40MPa,应变速率�R4000MPa,空缺冲击性�R10kJ/m2。以门边框本身或立杆装饰板选料,主选材料则为PP/PE-TD16,或是PP/PE铝合金(依据必须可添加5―8份的轻钙粉,以调整材料缩水率)。

伴随着对车里空气指数规定的提升,对车里塑料装饰件释放特点也愈来愈严。汽车内饰件释放特点包含味道性、甲醛浓度、冷疑成分、总碳成分。现阶段,汽车厂对改性颗粒监管,关键参考德系VDA规范:例如味道�Q3级,室内甲醛�Q10g/kg,冷疑成分�Q1mg,总碳成分�Q50μgC/g。在新项目中,大家曾碰到改性PP颗粒味道检验性达标,但塑料件味道性超标准的实例。历经全产业链追踪剖析,发觉在注塑加工时,一方面喷了过多的脱膜剂引进异味,另一方面注塑加工溫度过高,造成 材料一部分溶解造成臭味;最后出現改性PP颗粒味道性达标,但最后塑料件味道不过关的状况。

因而,要彻底消除塑料件的味道性,通常必须汽车厂、零部件公司、原材料商三方共同奋斗。除释放特点以外,塑料件的耐高温氧脆化、耐光氧脆化、耐刮擦性、抗白痕性、抗发黏性等都归属于材料认同时重点关注新项目。例如,在汽车厂材料试验,对于PP开展的150℃耐高温氧高低温试验,大量地是点评材料自身在长期性应用标准下的可信性。这必须在改性聚丙烯材料秘方设计方案和生产过程前,考虑到最后产品特性规定。

(3)PP-LGF在前端开发控制模块上等构件的运用剖析

对PP-LGF(长玻璃纤维提高聚丙烯)材料的科学研究与运用,是近些年的网络热点之一。PP-LGF材料中,玻纤长短一般达到15mm到30mm,产生三维交叉式构造。构造决策特性,因而PP-LGF对比一般4―7mm短玻璃纤维材料具备高些的抗压强度、刚度、延展性等优点。针对汽车前端开发控制模块,选用PP-LGF30材料,可将热管散热器、音响喇叭、冷却器、固定支架等前端开发构件组成一个总体;对比金属产品抗腐蚀、相对密度小、重量较轻,减脂约30%;对比玻璃纤维涤纶,有显著的成本费优点。

伴随着汽车汽车轻量化的科学研究与运用,“以塑代钢”、“以轻代重”都给PP-LGF材料出示了宽阔的发展趋势室内空间。例如,李菁华等科学研究了PP-LGF替代金属制品踏脚板的可行性分析;赵旭威科学研究了PP-LGF替代PA66-GF30生产制造车门把手基座的可行性分析,及其替代PBT-GF30生产制造前雾灯罩壳的可行性分析;李志虎等科学研究了PP-LGF替代PA-GF在换档组织的应用研究。其他汽车构件,例如车门边框集成化控制模块、顶棚窗架构/装饰条、保险杆、汽车车顶架、汽车电瓶机壳/固定支架、小汽车坐椅框架、减速箱机壳、汽车外饰镜架构、汽车雨刮器支撑架等,都可以采用PP-LGF材料替代金属材料和涤纶材料。

结果

改性聚丙烯依据汽车构件特性规定,可分成改性类、矿物质添充类、玻璃纤维提高类、聚丙烯/高压聚乙烯铝合金等;

汽车塑料件的关心关键点,可转换成改性聚丙烯材料特点。需融合秘方设计方案、制作工艺、后工艺处理等综合性考虑到,来考虑汽车塑料件特性规定;

伴随着对新能源客车空气指数规定的提升,低味道聚丙烯类车内饰材料的开发设计与运用是将来关键发展前景之一;

伴随着汽车汽车轻量化,改性聚丙烯材料将进一步扩展运用,长玻璃纤维提高聚丙烯替代金属材料、玻璃纤维涤纶材料具备显著的减脂降成本优点。

来源于:汽车材料网