资料之间的相互使用

已有人阅读此文 - -在塑料中加入一些填料,就可使塑料某些性能得到改进,由此更适合于某些专门用途。为了降低塑料的密度和硬度,或者增强它的隔热性或隔音性,则最理想的填料就是空隙。含有空隙或泡孔的塑料,分类为泡沫塑料。随着发泡的程度,也就是空隙造成的泡沫的体积份额的差异,泡沫塑料的性能与基础塑料可能有相当大的差别。发泡剂是一种化学品,可加到塑料中,在加工过程的适当时间,它即会放出气体,使塑料中形成泡孔。

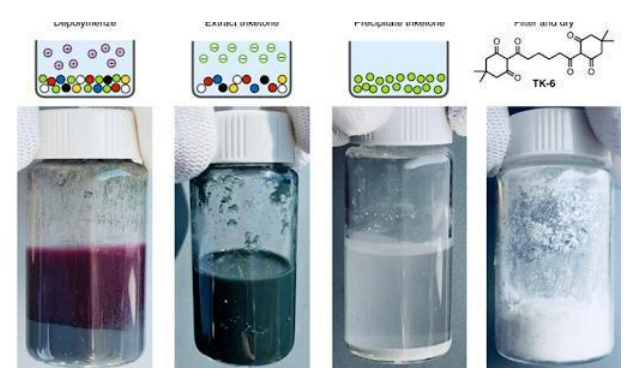

塑料泡沫的形成一般可分为四个阶段。

第一阶段,发泡剂必须完全均匀地分散在聚合物内,聚合物通常呈液体或熔融态。发泡剂此时在聚合物中可以形成真正的溶液,或者仅仅是均匀地分散在聚合物中,形成二相系统。

第二阶段,大量单个的气泡形成后,该系统即转变成一个气体分散在液体中的系统了。此时往往要加入核化剂,以促进大量小气泡形成。核化剂一般是极细的惰性颗粒,它们为新气相的形成提供部位。

第三阶段,最初形成的泡孔在不断涨大,这是因为有更多的气体扩散并透过聚合物进入了泡孔。如果这段时间够长,则单个的泡孔就将互相接触。假如隔开单个泡孔的壁破裂,那么,通过这种聚结方式,就会形成更大些的泡孔。如果主要是通过泡孔互连而形成的泡沫,则称之为开孔式泡沫。如果是由互不相连的泡孔形成的泡沫,就叫闭孔式泡沫。如果允许泡孔聚结无限制地进行下去,那么泡沫就会塌陷,这是因为气体全部自动地与聚合物分离开了。

第四阶段,当聚合物粘度增加,泡孔不能再增长时,泡沫就会稳定住。采用冷却、交联或其它方法都可以增加聚合物粘度。

发泡过程的后三个阶段,从时间来看,则可短至几分之一秒,最长也不会超过几秒钟。泡沫的形成,要求聚合物呈液态。为此,可通过加热溶解或塑化聚合物。泡沫塑料的生产过程几乎与任何普通塑料生产过程一样,通常经过挤塑、滚塑和注塑,以及增塑糊加工和热成型等过程。出于同样原因,基本上任何种类的塑料都能制成泡沫塑料。聚氯乙烯(硬质和软质都可)、聚苯乙烯、聚丙烯、ABS和聚乙烯,都已工业规模地制成泡沫塑料。耐热工程塑料和热固性聚合物也是如此。

AC发泡剂是由二脲氧化制得,为淡黄色或桔黄色结晶粉末。它的分子量为116,分解热359. 9J/g℃,分解放出的气体主要是氮气(65%),一氧化碳(32%)和少量二氧化碳(3%)。分解固体残渣主要是联二脲、氰脲酸、尿唑。分解时略有氨味、不易燃、有自熄性。室温贮存稳定。本品可视为无毒。��

AC发泡剂具有良好的性能。因此被广泛应用,尤其在硬PVC发泡型材中获得很好应用。

一、硬PVC发泡型材各组分对AC发泡影响

1.1 PVC树脂

一般型材选用K值在58-65范围内的PVC树脂。发泡材料常选用K值较低的PVC树脂,这样有利于加工时迅速凝胶化,确保在发泡温度下熔体具有均相结构。

1.2 稳定剂

热稳定剂在配方中除具有热稳定作用外,还起到降低发剂的分解温度,起到活化剂的作用,促进AC的分解,使发泡温度适合加工温度。

实验表明三盐用量加大会明显降低AC的分解温度,并使发气量有所增加,见表1。而硬钡、硬铅也有降低AC分解温度的作用,但却影响AC发气量随之减少。所以应综合考虑,合理选择稳定剂用量

1.3 AC发泡剂

随AC发泡剂用量增加,发气量增加,制品密度下降。当AC用量处在某一值时,PVC制品密度较低,而且表面光滑。但随AC用量继续增加时,发气量太多,以至于PVC熔体强度无法包住泡孔,而造成泡孔破裂,制品外观出现塌坑,制品密度反而上升。反以AC发泡剂用量必须根据不同制品选用一个最佳用量。

1.4 改性剂

作为硬PVC改性剂的种类较多,其中主要有CPE及ACR改性剂。ACR加入可改善PVC树脂的熔体强度,使发泡过程中泡孔壁能够承受泡内气体压力不致破裂造成大的孔穴。ACR用量增加,熔体强度增加,使泡孔小而多。所以ACR不但影响泡孔结构,对制品密度也有影响,见表3

CPE主要作用是提高硬PVC材料的冲击强度。选用不同类型CPE及用量对PVC体系性能影响较大。一般以CPE-135A为好,加入量5%-15%。

1.5 CaCO3用量

在低发泡体系中,CaCO3用量较小时,具有成核剂作用,有助于形成合适的泡孔。但过量加入CaCO3使泡孔不规整,材料密度也相应增加,对冲击强度也不利,一般以10%-15% 用量为好。

二、硬PVC发泡型材成型工艺对发泡影响

影响PVC发泡质量成型工艺因素主要有以下几点。

2.1 挤出温度

挤出温度是影响发泡质量的一个重要因素。实践证明,高质量的发泡体只是在适当的温度范围内才能获得。熔体温度越高,挤出物料本身的熔体强度越低,则泡内的发泡压力可能超过泡沫表面张力所承受的限度,从而使泡孔破裂,造成粗糙的发泡表面。

熔体的温度对发泡影响最大,在发泡过程中,气体压力作用于熔体结构。如果物料温度太低,则由于熔体粘度较高仅形成不完全的泡沫结构,而导致型材密度高。如果物料温度太高,则由于熔体粘度较低引起泡孔撕破,大多数发泡气体能迅速逃逸而造成泡孔瘪塌。

2.2 口模温度对发泡影响

发泡剂受热分解所产生的气体,在机筒内的高压下溶解在熔体中形成过饱和溶液。气体呈高度过饱和状态是一种非稳定的状态,易在熔体中形成气泡核( CaCO��3和TiO2使气泡形成容易发泡的成核剂作用)。如果挤出物内生成的泡核不足,则形成气泡就对PVC熔体的粘性、弹性以及对气体的熔体中的溶解度和扩散速率都有密切关系。实践表明,随着口模温度上升,制品密度下降,但过高口模温度(>200℃),制品表面发黄。因此口模温度以180-185℃为宜。

2.3 挤出压力

实践表明泡孔尺寸和发泡密度随挤出压力增加而很快变小,泡孔数量随挤出压力的上升而增加。所以挤出压力可以有效控制发泡密度。

2.4 物料在挤出机内滞留时间影响

物料在挤出机内滞留时间不同,发泡质量也产生很大变化。延长物料在挤出机内的滞留时间,气孔数量逐渐增加,但达到最大值后就开始下降。实际上,发泡剂的分解程度和离开口模时熔体中气体与核的比例有很大关系。在较短的滞留时间下,分解温度也较小,密度较大。如果滞留时间增加,气体和核的比例就会增加,发泡密度就会减小。如果滞留时间过长,会引起过早分解,由此会影响成核结果,使泡沫数量减少,气体与核的比例变得很大,得到的是成核不足的过发泡制品。

2.5 螺杆转速对发泡影响

螺杆转速对制品密度有较大影响。首先,螺杆转速决定了PVC熔体所受剪切的大小,从而影响到PVC熔体的强度。其次,转速造成剪切生热使物料温度升高,这对发泡剂的分解及PVC降解稳定有影响。所以过高的转速很可能造成发泡材料泡孔结构不均匀和表面粗糙等毛病。相反过低的转速不仅降低生产率,还不利于物料熔融塑化及均发泡。因此选择合理的转速非常重要。在相同配方相同工艺条件下,随着转速的提高制品密度下降,提高螺杆转速可提高机头压力,迫使物料在离开口模后才发泡,可获得良好的制品,但过高的转速会导致泡孔结构差。

三、结语

(1)硬PVC发泡型材配方中,PVC树脂型号、稳定剂用量及选择、改性剂选择 CaCO3选用均对AC发泡体系产生重大影响,必须通过试验选定最佳配方。

(2)挤出成型工艺中的挤出压力、挤出温度、口模温度、滞留时间、螺杆转速均对AC发泡体系产生影响,因此必须严格控制挤出工艺条件。

来源:网络