轻量化逐步成为新材料发展的次要趋势之一

已有人阅读此文 - -近年来,环境污染、能源短缺的问题日渐突出,节能、环保、轻量化逐渐成为新材料发展的主要趋势之一。面对航空航天、轨道交通、电力电子、新能源汽车等产业的轻量化趋势,高强轻合金、高性能纤维、特种合金等各类新型材料不断涌现,碳纤维成为其中最受欢迎的材料之一。

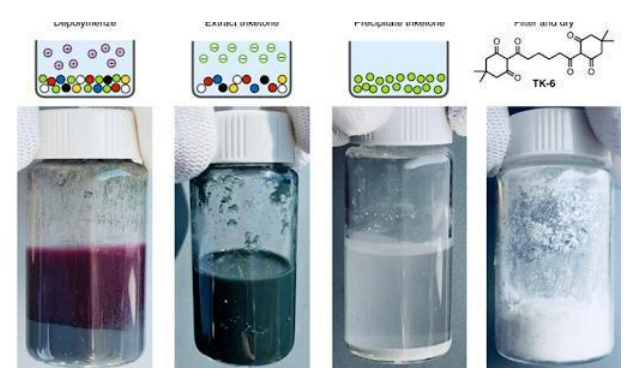

碳纤维在所有高性能纤维中具有最高的比强度、比模量以及优异的导热导电性能,素有“材料之王”的美誉。其中,以碳纤维为增强体,结合工程塑料耐腐蚀、低比重、抗冲击、易成型、可二次使用等优点制备的碳纤维增强热塑性复合材料(CFRTP),因其出色的性能已广泛应用于汽车、电子电器等工业领域。然而,由于研发难度大、国内起步晚等原因,这种材料主要被国外大公司垄断。

作为一家以技术驱动创新的新材料科技公司,金�D新材料一直致力于研发高端先进材料。为了研发碳纤维增强热塑性复合材料,金�D专门成立了一支经验丰富的技术团队,经过长期研发,连续攻克了电磁屏蔽、材料导热等若干个技术难关,终于成功研发出碳纤维增强热塑性复合材料。

目前,该款材料正在申请多项技术专利。它的出现,将改变市场竞争格局,打破高端材料被国外垄断的现状,推动国内轻量化技术的发展。

据了解,该款材料能最大限度地保持碳纤维长度,充分分散到工程塑料基体中,改进了高性能材料表面质量差的缺点,兼顾性能和美观。不仅如此,它将同类材料的价格降低了约50%,可以为新能源汽车、电子电器等领域的客户提供更具性价比的材料支撑。

中国石化集团公司首席专家乔金梁教授认为,伴随着碳纤维的国产化,碳纤维价格将大幅降低,应用会不断拓展,和其他工程塑料复合之后形成的改性新材料,将会有很大的市场。

1、为新能源汽车减重降本、提升续航能力

对新能源汽车来说,重量的减轻意味着续航里程的增加。研究表明,纯电动汽车整车质量若降低10kg,续驶里程则可增加2.5km。碳纤维增强热塑性复合材料比强度是传统金属材料的1.5~2.4倍,能够以同样的单位质量获得更高的承载能力,替代传统金属材料及玻璃纤维增强材料制备的零部件可以实现10%-20%的减重。

汽车进气歧管

金�D开发的碳纤维增强PA66、PP系列产品减重效果明显,同时具有高比强度、高冲击强度、易成型、表面质量良好等特性,解决了行业材料质量不稳定、成品表观质量差的痛点,可应用于前端模块、发动机周边、车身、座椅骨架、电池托架、动力电池包壳体等零部件。与传统金属材料成型方式相比,金�D提供的材料可以采用注塑工艺一体成型较为复杂的零部件,在简化工序的同时,降低了生产成本,提高了生产效率。此外,大量采用轻质材料可以使汽车的重心下移,有助于提高驾驶的安全性和舒适性。

2、替代传统材料,助推电子电器产业升级

消费升级的趋势下,消费者对电子电器产品的外观、品质、科技感等要求越来越高。碳纤维增强热塑性复合材料凭借出众的性能,让产品变得更加轻薄,更有质感和科技感,充分满足了消费升级的需求,已广泛应用于计算机、家电、通讯、消费电子产品等领域。

(1)电子电器壳体:壳体既是保护内部元件最直接的方式,也是影响其散热效果的重要因素。随着电子电器轻薄化发展,传统使用风冷或水冷的散热方式占用大量空间的同时又产生噪音,逐渐被市场所淘汰。使用金�D碳纤维增强PA66 AC20L/AC40L制作的外壳,既拥有金属的坚固又具备良好的减重效果和导热性,可实现无风扇化设计,同时凭借碳纤维的屏蔽性能,还可以实现电磁屏蔽功能。

笔记本外壳

(2)无人机桨叶:无人机桨叶是旋翼无人机功率的主要输出方式,金�D碳纤维增强PPA HA40L可以减轻机身重量、提升续航能力、降震减噪,同时减少金属材料对远程信号干扰,简化成型工艺,提升产品结构设计的灵活性。

无人机桨叶

(3)电子电器产品结构件:为了确保强度,传统的做法是采用金属材料制作电子电器产品内部结构件,但是这种方式加工工艺复杂,成型周期性长,而且增加产品重量。金�D碳纤维增强PA66 AC40L拥有出色的高强度、质量轻等特性,同时还具有可实现快速生产、易于量产和易回收利用的优点,相比传统材料,它的性能更优、成本更低、工艺更简单。

高压屏蔽设备

我国轻量化技术起步晚于欧美发达国家,在技术储备、制备工艺等方面依然处于追赶阶段。近年来,我国新能源汽车迅速崛起,家电、消费电子等产业掀起消费升级,快速带动了轻量化市场的发展,国内技术水平不断提升,制备工艺逐渐成熟,产能显著增加,产品更具竞争力,应用范围也越来越广。可以预见,随着技术的继续发展和消费需求的进一步释放,以碳纤维增强热塑性复合材料为代表的轻量化材料将迎来更为广阔的增长空间,以金�D为代表的中国新材料企业将得到市场的垂青。

来源:金�D