汽车电动化,这些工程塑料大有作为

已有人阅读此文 - -

汽车产业正在迎来百年一遇的大变革,CASE(网联化、自动驾驶、共享、电动化)成为了重要的关键词。内燃机车转型为电动汽车后,以往的引擎、燃油部件将不复存在,取而代之的是电气、电子元件和电池零部件。

LCP外壳让智能动力模块实现小型化

如新型动力控制单元(PCU)可将从电池提供过来的电压变换成驱动电机工作的电压,在通过定速巡航控制实现定速行驶时以及加速时对电机的驱动力进行调控。

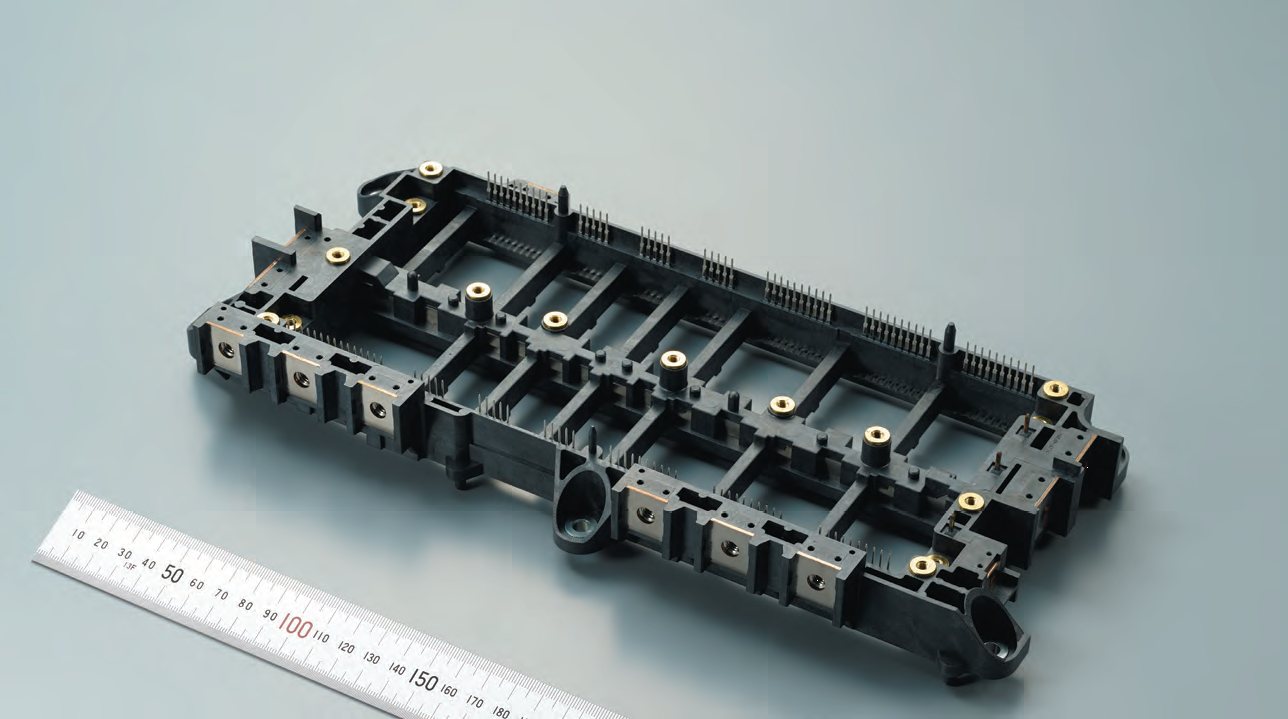

而在新型动力控制单元(PCU)中起核心作用的半导体复合部件则为智能动力模块(IPM)。这个IPM 外壳的大小决定PCU全体的大小。本田汽车的零部件供应商Keihin公司通过IPM 零部件的技术革新实现了PCU 全体的小型化。

对于智能动力模块“外壳”,要求兼具耐热性、绝缘性、焊锡焊的接合性、粘结性、凝胶密封等功能。为满足这些要求,要求所使用的树脂材料必须在高耐热性、绝缘破坏强度、材料的强度、成型时的流动性、低放气性等多方面都具备高的功能。

其中尤其关于耐热性,在IPM 的制造过程中,包括外壳都要经历焊锡焊接工序,树脂的表面温度非常高,要求所使用的树脂材料必须能够承受。LCP LAPEROS S135 含玻璃纤维的品级,以实现IPM的小型化和高动力输出。

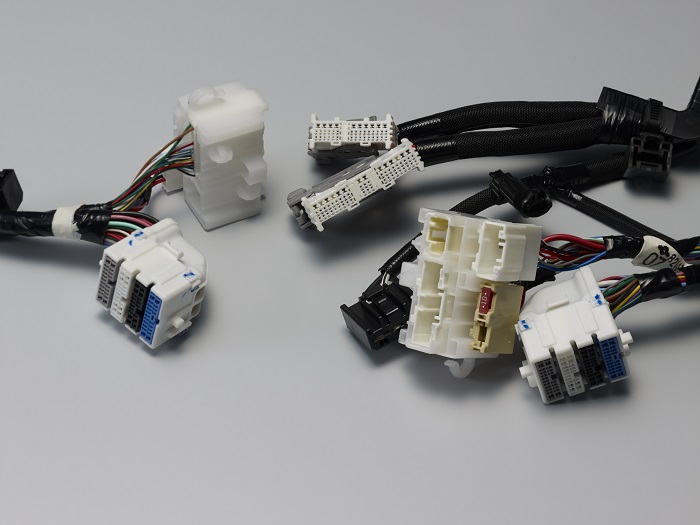

对于IPM 外壳,一方面是作为LAPEROS LCP 树脂的成型品,它是到目前为止从来没有过的大尺寸,与此同时对它的精度要求又与到目前为止所应用的接插件等小型精密零部件所要求的高精度几乎一样。此外,在IPM 外壳上,有无数的被称为Busbar 铜片纵横交错,树脂就覆盖在这些纵横交错的铜片网络上面,与金属的复合就必须满足在不使用粘结剂的前提下实现组合成型。

LCP 成型品面临熔合强度的问题,在IPM 的制造过程中,必须保证被加热时熔合部不会发生开裂。

自动驾驶对汽车高速、高频传输零部件的需求不断增加

另一方面,用于实现自动驾驶的ADAS(先进驾驶辅助系统)零部件正在不断增加。

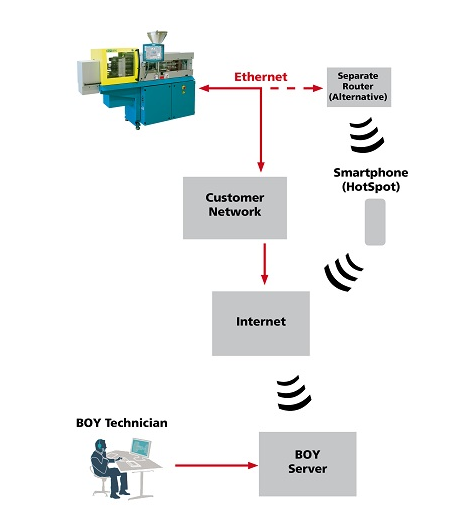

自动驾驶级别基于SAE的定义,L2级(部分驾驶自动化)以下属于ADAS,L3级以上属于自动驾驶。市面上已经有配备了L2级功能的车型销售。无需赘言,驾驶汽车需要由驾驶员做出“视认、判断、操作”。而ADAS则是通过各个零部件的运作,部分取代了这些动作。若将其大致分类,可以说“视认”对应传感器,“判断”对应ECU,“操作”对应执行器。另外,为传感器无法识别的部分提供支持的通讯设备和连接各零部件的通信网络也扮演着重要的角色。

ADAS零部件由监控周边的传感器、执行动作的执行器、车与车之间或者车与基础设施之间的通讯设备、做出判断的ECU组成。另外,随着ADAS的高度发展,各零部件的收发数据量增加,高速通信变得不可或缺。而且随着今后5G通信的进一步扩大,预计高速传输零部件和高频传输零部件也将增加。

随着ADAS的高度发展,部分执行器零部件的控制功能自动化,所以相关产品需要具备很高的运行可靠性。因此,设计中越来越强调对冗余性的考量,例如将电源和信号的电路分为2个系统等。这种变化对可靠性提出了相当高的要求,需要执行器零部件即使被安装在严苛环境下也不能发生故障。这些零部件所使用的树脂也同样需要很高的可靠性(长使用寿命)。

耐水解特性的PBT可满足苛刻的执行器零部件应用环境

如安装于车辆下方的零部件距离路面很近,会暴露于路面上的水、融雪剂和油等物质。另外,由于靠近引擎和马达等发热零部件,还会遇到高温。出于这些环境因素,很多执行器零部件都选择了耐热性高、耐化学性出色、吸水特性变化很小的PBT。

据介绍,车辆下方的环境温度很高,而且还会接触水和融雪剂,属于金属零部件容易生锈的环境。铁不仅会腐蚀生锈,而且生锈时还会产生碱性物质。这种碱性物质和树脂零部件接触可能会使树脂产生裂纹(应力开裂)。为了防止这种应力开裂的发生,需要采取以下任一措施:①使用具有耐碱性的树脂,②对金属采取防腐蚀措施。532AR品级对碱性物质具有耐性,即使金属的锈液接触到树脂部位也不易产生应力开裂,所以非常适合用于安装在车辆下方的零部件。

具有阻燃性和尺寸稳定性的DURANEX® PBT 750AM

随着车辆的电动化,要求树脂具备阻燃性的情况逐年增加。产生高电压的马达、电池、充电零部件中使用了很多具有阻燃性的树脂。除此之外,近年来在用于V2X(Vehicle to everything)的数据通讯设备中也使用了阻燃性树脂。V2X是自动驾驶(SAE L3级以上)的实用化所需功能,预计今后越来越多的车型会配备这一功能。该数据通讯设备的外壳和连接器使用了工程塑料。这些工程塑料除了阻燃性之外,还需要在车载环境下具有高耐久性和高尺寸精度。