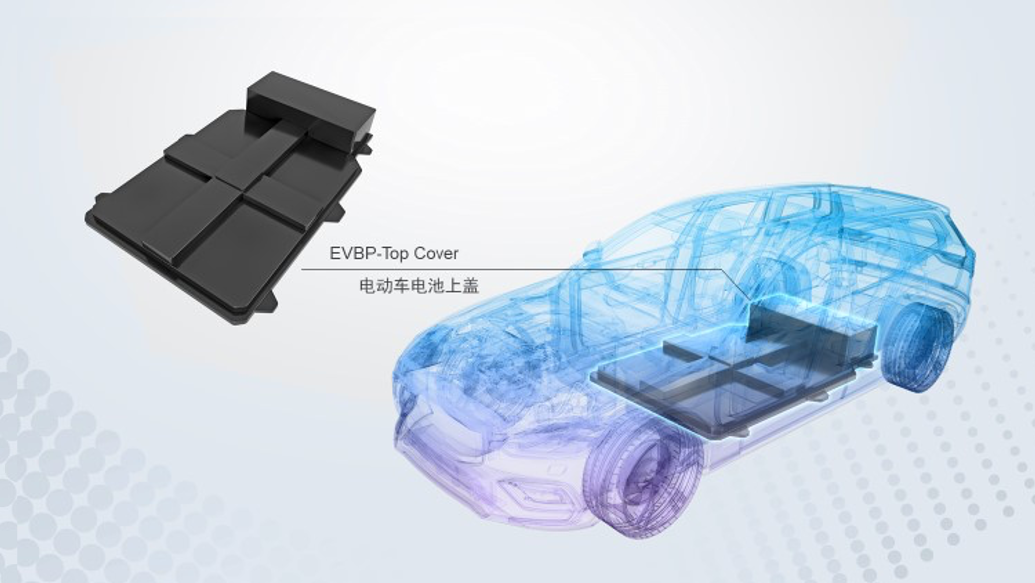

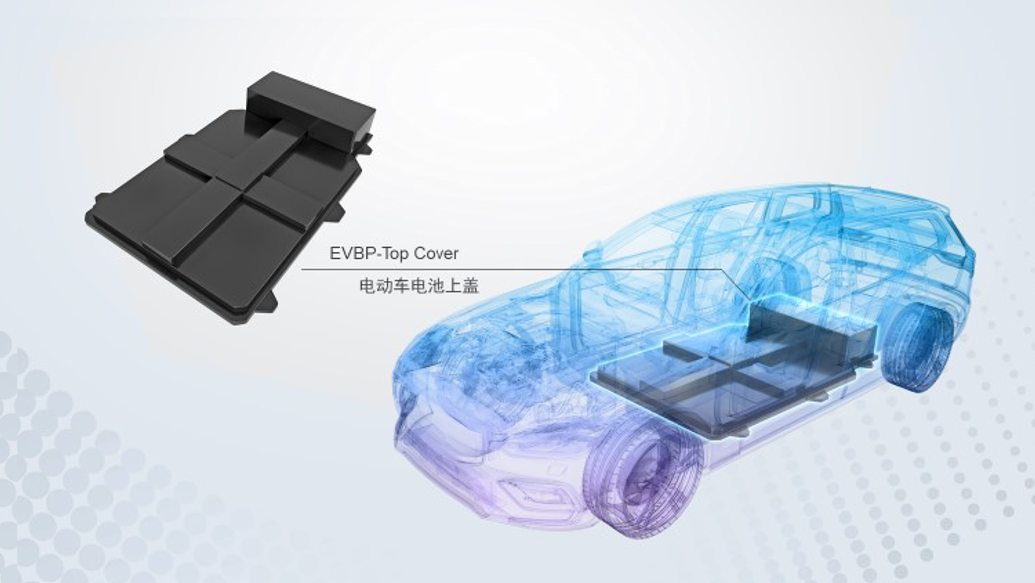

随着电动汽车市场份额的增加。电池的安全性、阻燃性和轻质性要求越来越重要。思科定制聚氨酯业务部门开发的适用于高压树脂传递模塑(HP-RTM)工艺的聚氨酯电池组上壳解决方案已完成电池组苛刻材料等级和电池组最终产品等级的各种测试,并已实现批量生产。因此,科思创已成为世界上第一家实现该技术大规模生产的材料和解决方案供应商。

该解决方案在提高电池组上壳的阻燃性、安全性和重量方面具有很大的优势。同时,大规模生产后,也带来了成本可控性和供应链稳定性。是一种综合性能优异的解决方案。

近年来,许多电动汽车都遇到了由热失控引起的自燃事故,这引起了主机制造商对电池组安全的高度重视。容纳电池模块并阻挡车身底部的外壳的阻燃性变得尤为重要。目前,行业不仅要求电池外壳的材料达到 UL94 V-0 阻燃等级,还要求电池外壳通过严格的外部防火测试。kostron开发的玻璃纤维增强聚氨酯复合树脂在暴露于火后将在材料表面形成惰性气体保护层和碳化层。同时,作为无机非金属材料的高比例玻璃纤维防止火焰继续燃烧,确保了电池上壳的安全,并且不需要额外的成本和防火涂层程序。

聚氨酯复合材料已通过国际欧盟 REACH,ROSH 和 GB38031-2020 对力学性能、高温和湿度老化、氙灯老化、耐酸碱、耐高温和绝缘性能测试。

轻量化

电池组的减重可以减少整车的碳排放,增加电动汽车的续航里程,一举两得。科思创的 HP-RTM 聚氨酯复合材料制成的电池组外壳,由于其强大的物理性能和低密度优势,可以轻松实现轻薄电池壳解决方案的批量生产。

整个外壳的平均厚度约为1.5mm,最薄可为0.8mm。在保证重量轻的同时,还可以保持高强度和高韧性的特点。它在所有当前的非金属解决方案中都具有突出的优势。

✔比强度钢轻60%

✔比SMC轻50%

✔比铝合金轻20%

与预浸料工艺相比,HP-RTM 工艺通过优化纤维铺设设计,在很大程度上实现了纤维铺设的自动化,大大提高了生产效率。此外,其模具成本、操作人工、操作成本和质量稳定性都有了很大提高。

HP-RTM 工艺只需在预成型阶段安排少量工位,同时使用一台注胶机和两台压机进行“一拖二”设计,缩短了产品成型周期,提高了生产效率,确保了成本的可控性。此外,预浸料的储存对温度和湿度有严格的生产管理要求,而HP-RTM 工艺路线更具耐受性。

科思创拜多® HP-RTM 树脂

玻璃纤维增强聚氨酯复合材料是实现电动汽车电池组轻量化和阻燃的理想材料选择。科思创提供了一种专用于 HP-RTM 技术的聚氨酯系统:拜多®(Baydur® )HP-RTM 系统具有高可调性能,适合与其他材料结合形成复合材料,以增强所需特性并满足许多应用的需要。

此外,HP-RTM 聚氨酯溶液具有重量轻、效率高、无耐火涂层等优点,性价比优异,综合成本显著降低。