理光用STRATASYS 3D打印高强度ABS夹具替代金属工具

已有人阅读此文 - -

日本理光企业日前公布,将选用Stratasys Fortus 900Mc系统软件上的 三维打印夹具和夹具取代传统式的金属材料模貝。根据在日本宫城县生产制造研究中心融合三维打印专用工具,理光提升经营成本,造就出更具有成本效益的流线形生产流水线。

智能化装配流水线

日本理光的关键生产制造生产量是一系列髙速打印机。现阶段拼装平均总数约为200件,并在工作中台子上手工制作进行。

理光集团公司市场拓展高級主管坂崎彦表明:“因为大家生产制造的商品数量巨大,必须花销很多的時间和活力来明确每一个零件的恰当夹具和夹具检验。”

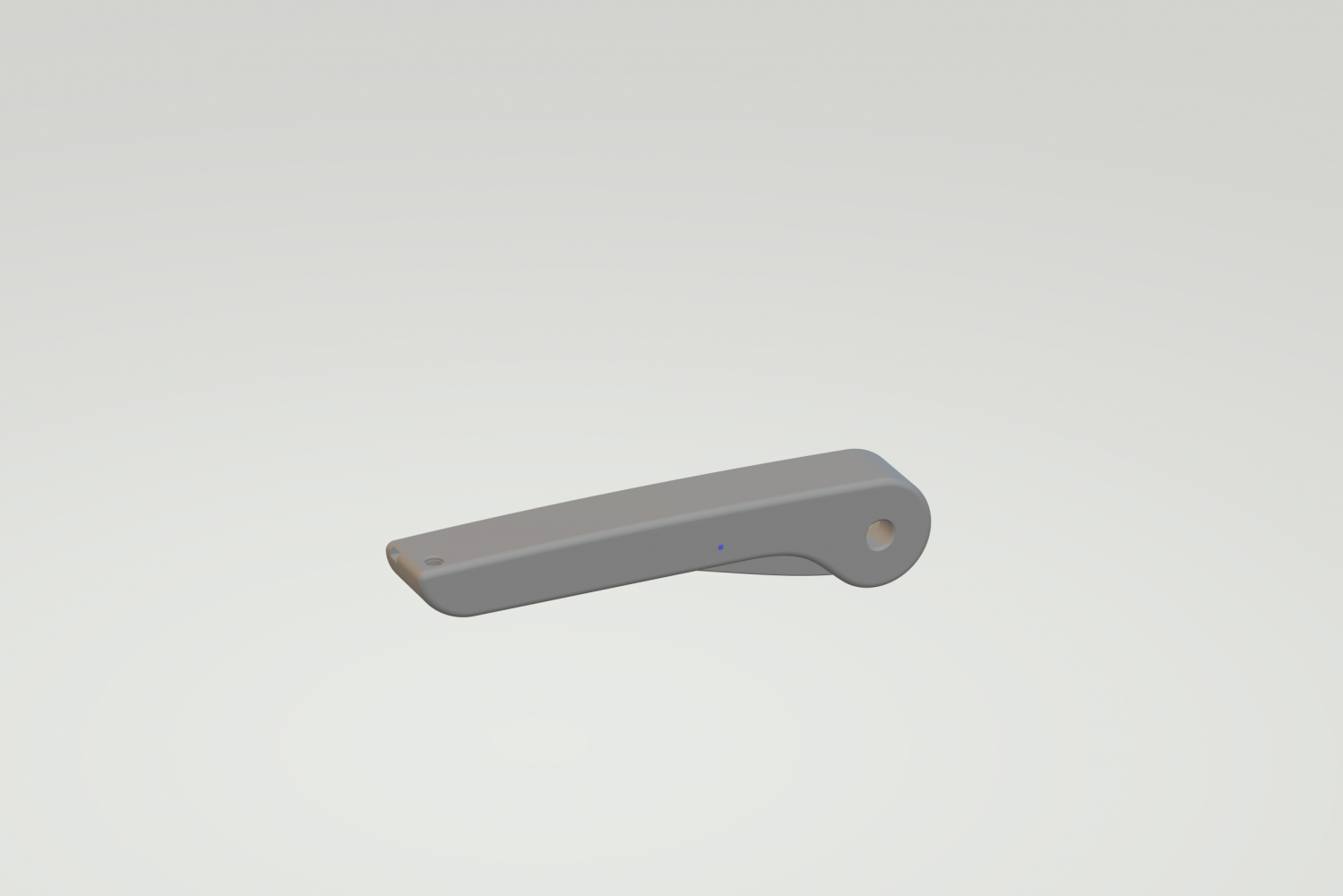

在工作中台子上应用的三维打印夹具

“伴随着部件总数的提升,这类手动式全过程越来越愈来愈悠长,规定操作工在取下专用工具并将其放入其初始定位装置以前查验每一个零件的样子,方位和视角。”

为了更好地提升实际操作工作人员的这一全过程,理光明确提出了一种新的可旋转工作架,能够 迅速的拼装時间。除此之外,该企业将三维打印做为很有可能的解决方法,再次设计方案“繁杂”的夹具和夹具,以相互配合其生产制造時间。

理光如今应用的典型性(左)与可转动(右)操作台

高聚物替代金属材料

熔化堆积模型(FDM)和可选择性激光器煅烧(SLS)高聚物三维打印技术性被突显为最合适目地的二种技术性。

较为二者以后,理光技术工程师挑选了能用原材料的FDM技术性。由工业生产Fortus 900Mc系统运维,理光能够 运用多原材料FDM作用完成其专用工具,并且非导电性和耐高温高聚物可用以拼装消費级电子设备。

缓解重量并降低成本

理光除开具备生态性以外,还能够缓解其生产加工构件的重量和成本费。比如,以前是重量为20 kg的固态金属材料夹具如今早已降低到重量低于1 kg的高韧性ABS构件。

在西班牙的另一个运用中,一汽大众汽车欧罗巴企业根据转换到三维打印夹具和夹具,可以节约15万美金的模貝成本费。

Sakaki表明:“如今,根据Stratasys 三维打印,我们可以依据顾客规定订制专用工具,并依据要求开展生产制造,这有利于大家资产重组和智能化大家的生产工艺流程。”

来源于:三维打印线上