华曙10小时3D打印打出全球最大尼龙工件

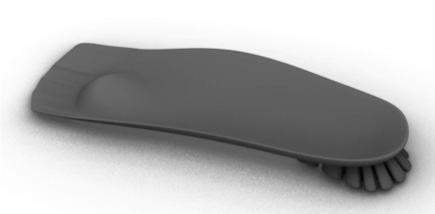

已有人阅读此文 - -工业生产级三d打印引航公司华曙高科与武汉市萨普科技发展有限责任公司协作,选用CAMS(ContinuousAdditiveManufacturingSolution)持续增材制造解决方案FS1001P,修建時间仅用10钟头,将长短近一米、构造繁琐的车载空调HVAC罩壳一体成型,且其抗压强度、精密度符合实际标准规范,属世界最大三d打印涤纶产品工件。HVAC:大中型繁杂件一体成型,精密度抗压强度更出色

HVAC是英语HeatingVentilatingAirConditioning的简称,即供暖、自然通风与中央空调,是安裝在汽车仪表观众席具备加温、自然通风、空调系统作用的模块,包括鼓风机电机总程、电加热器芯体、空调蒸发器芯体、混和进气阀、方式进气阀等关键构件。

车载空调HVAC塑胶罩壳及风管,是轿车车体车内饰中较为大的塑胶零部件,它起着承重或安装别的零部件的功效,针对其抗压强度、抗冲击、耐热及浸蚀等规定较为严苛,是HVAC中较为关键的零部件。

这款HVAC罩壳总长超出950mm,且具备比较复杂的构造,因为别的三d打印机器设备发动机缸体極限规格比较有限,这类大中型零件,必须按段激光切割才可以在缸身体开展合理煅烧并熔化成型,事后要选用有机化学药物开展合理地拼凑和拧紧,而选用华曙高科持续增材制造解决方案FS1001P一体成型,比CNC拆件加工工艺的构造抗压强度高些,规格更精准,形变更小。

对比硅橡胶模总体成型加工工艺,选用PLS制作工艺的商品不管壁厚规格還是构造规格都更为非常容易操纵,其构造抗压强度高可反复拆卸,可立即用以样车及其早期设计方案认证、采集数据,节省了模具制作、焊接夹具制做的時间,加速了轿车早期产品研发过程。

CAMS:为产业发展顾客产生更效率高

华曙高科CAMS系统软件FS1001P是现阶段世界最大打印幅宽的涤纶增材制造解决方案,1000*500*450mm的超大型成型缸,可完成大中型商品的一体化成型和中小型商品的大批量化生产制造。秉持将三d打印变化为真实立即生产制造的核心理念,FS1001P致力于增材制造产业发展量身定做,持续连续的生产量、高效率模块化设计的上送粉系统软件和全智能化多激光器扫描仪配备,使FS1001P的生产主力完成利润最大化。

生产加工大中型繁杂零部件,华曙高科CAMS系统软件具有效率高优点:

与传统手工艺对比――生产加工一个车载空调HVAC罩壳,1台FS1001P修建時间仅10钟头,CNC必须2台机器设备生产加工三天,硅橡胶模加工工艺则必须五天。此外该类厚壁件由CNC加工时,不合格率较高,三d打印能降低制成品缺点及不合格率。

与别的机器设备对比――FS1001P生产率提高,大大的节约了送粉、清粉、拼凑拼装等時间,能轻轻松松完成与预备处理、后处理工艺等多控制模块集成化,或融进自动化技术生产流水线,使生产制造更为高效率方便快捷。

20183月1-3日,华曙高科将在TCT亚洲地区呈现场展现CAMS系统软件――世界最大涤纶三d打印解决方案FS1001P、全新升级持续增材制造金属材料三d打印解决方案FS421M,更有世界最大三d打印一体成型车载空调HVAC罩壳,及其由华曙高科尺寸较大金属材料三d打印解决方案FS721M打印的高精密尺寸较大金属材料样品精彩纷呈现身!

来源于:华曙高科