塑料外壳中的3D打印传感器开辟了自动化的新途径

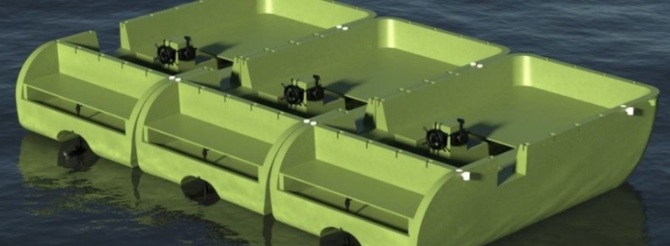

已有人阅读此文 - -感应式接近传感器在自动化系统中广泛用于金属物体的非接触检测。通常情况下,它们由一个线圈、电路板和封装在金属圆筒中的插头组成。然而,传感器的结构和外壳的刚性几何结构限制了其应用范围。Fraunhofer IPA与阿博格和自动化公司Balluff合作开发了一种技术,该技术由一种具有介电性能的聚合物和阿博格的freeformer 3D打印系统固定,能够生产任何形状的传感器。实现了机器人抓手的应用,这在以前是不可能的。

Fraunhofer IPA研究人员解释说,传感器外壳需要一种具有高介电强度和阻燃性能的塑料。半结晶PBT作为电子外壳的标准注塑材料,符合这些要求。然而,这种材料从未在3D打印应用中使用过。

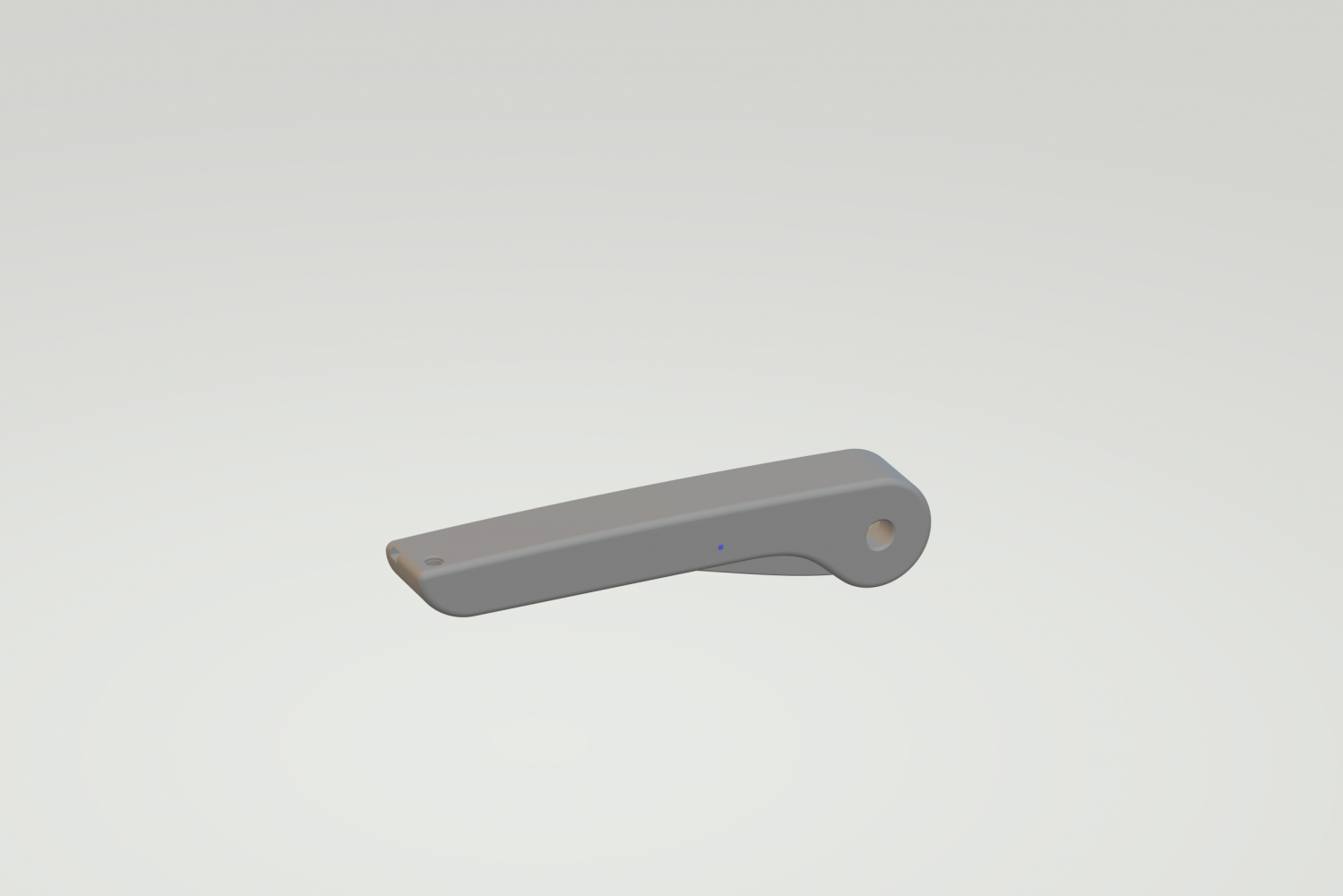

与其他增材制造平台相比,Freeformer的开放式系统技术与一系列材料兼容,包括生产塑料。PBT颗粒被送入自由成型器,它使用一个带有特殊塑化螺杆的材料制备单元。在无模工艺中,微小的塑料液滴在可移动的部件载体的帮助下,逐层精确定位,包括电子元件的空腔。自由成型器在每一层自动暂停加工,以整合线圈、电路板和插头。在一个单独的过程中,一个分配器在外壳内铺设银导体轨道。Fraunhofer IPA解释说,为了完成这一过程,空腔被套印并被灌入聚氨酯。

共有30多个定制传感器的演示模型被制造出来。Fraunhofer IPA说,测试表明基于PBT的传感器能够承受温度变化和振动,防水,并提供足够的电气绝缘。

在为期18个月的3D打印部件电子功能集成项目取得成功后,Fraunhofer IPA和阿博格正在继续研究导电塑料在其他应用领域的应用。