技术前沿:树脂配方高速3D打印陶瓷结构

已有人阅读此文 - -由空客和通用汽车公司协同有着的美国加州的HRL试验室开发设计出一项新的增材制造技术性,用高聚物树脂秘方更快、更易生产制造繁杂外观设计高强陶瓷部件。

树脂秘方髙速三维打印陶瓷构造

HRL的高級化学工程师Zak Eckel创造发明的这类高聚物树脂秘方,可以三维打印成具备繁杂外观设计的生零件,随后在炉中烧造,树脂热裂解,零件匀称收拢成密度高的陶瓷。

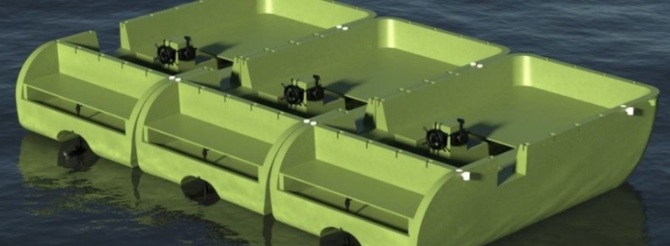

HRL工程项目经理表明:"大家的新式三维打印加工工艺能够灵活运用碳二氧化硅陶瓷的很多优质特性,包含高韧性、抗压强度和溫度工作能力,及其耐磨损和耐蚀性。"那样的蜂窝状陶瓷原材料可以做为高溫运用中的轻质、安装三明治板的活性炭纤维,例如精湛四轴飞行器和涡喷发动机。

复印陶瓷前驱体单个

Eckel表明:"大家立即从陶瓷前驱体高聚物复印全高密度零件。原先方式是立体式平板电脑包装印刷,用激光器凝结、汇聚一种独特的紫外线干固陶瓷前驱体树脂和一个紫外线光稳定剂,以成形繁杂外观设计,但仍需数钟头乃至数日。"

HRL可以迅速地大量生产制造零件。做为一项不断十年的致力于开发设计轻质、高强原材料的DARPA合同书的一部分,科学研究工作人员开发设计了一种方式,"使紫外线在前驱体树脂槽全过程都集中化直至底端",加快生产制造。

方法取决于应用紫外线杀菌灯越过胶版印刷蒙版中的孔的另外凝结原材料,此外,在受照轴内校正光源以全过程硬底化直至底端。在这个"自扩散光聚物光波导入的方式"中,光根据一个光波导入的效用,根据对树脂柱的內部表层持续往下反射面,而透过它。这一加工工艺造就了尤其轻质但高强的排架结构。

"大家生产制造了一个粘士镍微栅格数据,是全球最轻的金属原材料。"

多陶瓷秘方

如今她们已经将这类增材制造关键技术高溫陶瓷部件。二种紫外线硬底化加工工艺能够最后生产制造很多不一样的陶瓷原材料,可是最初精英团队认证了一种碳二氧化硅陶瓷,成形为一种繁杂多孔结构的轻质构造,可以抵御超出1700°C (3092°F)的高温高压,展示出10倍于相近蜂窝状陶瓷原材料的抗压强度。

来源于:塑料新闻我国