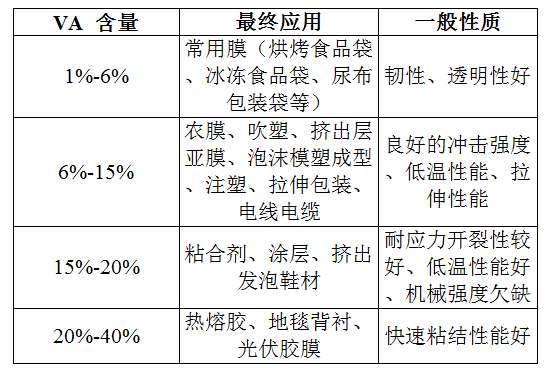

乙烯-乙酸乙烯共聚物(EVA)是继HDPE、LDPE、LLDPE之后的第四大乙烯系列聚合物,由乙烯单体与醋酸乙烯酯单体(又称VA)在引发剂存在下共聚而成。EVA指标包括VA(醋酸乙烯酯单体)含量与MI(熔融指数),VA含量的上升使得EVA弹性、柔韧性、相容性和透明性提高,但结晶度下降;MI的增加使得EVA加工性和表面光泽改善,但力学强度下降。

按VA含量可将EVA分为EVA树脂、EVA弹性体和EVA乳液三类,通常所称的EVA产品为EVA树脂,VA质量分数在5%-40%。EVA树脂具有良好的缓冲性、柔软性、隔热、抗震、防潮、抗腐蚀等优点,产品被广泛用于发泡材料、功能棚膜、包装膜、注塑吹塑制品、调和剂、粘合剂、电线电缆,光伏电池封装胶膜以及热熔胶等领域。低VA含量的EVA可用于生产中低端产品,包括薄膜、发泡料、电缆料等;高VA含量的EVA可用于生产高端产品,包括光伏胶膜、热熔胶、涂覆料等。

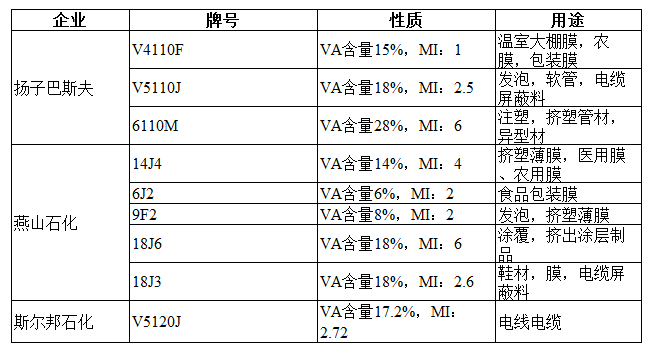

国内EVA企业主要牌号

EVA下游应用领域

EVA生产工艺和成本

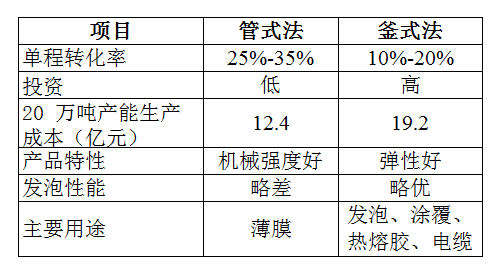

目前国内外大多数企业采用高压连续本体法聚合工艺生产EVA树脂。根据所采用反应器的不同,高压法连续本体聚合工艺通常可分为管式法工艺和釜式法工艺两种,占比分别为56.8%和43.2%。

管式法和釜式法工艺的生产流程大体相同,通常由乙烯压缩、引发剂注入、聚合反应、分离系统、挤出造粒几部分组成。最大区别在于反应器的不同,管式法使用不带搅拌器的管式反应器,釜式法使用带搅拌器的高压釜式反应器。釜式法的典型工艺有杜邦、USI和LyondellBasell(原Equistar)工艺,在生产高VA含量牌号如光伏、热熔胶等产品时较有优势,主要用于高端牌号产品的生产,其单程转化率为10%-20%;管式法的典型工艺有Basf、Imhausem/Ruhrchemie、Basell公司的Lupotech工艺等,主要用于大宗低VA含量EVA产品的生产,如发泡料、电缆料等,其单程转化率为25%-35%。

釜式法生产成本高于管式法,主要原因包括1)低转化率带来的原材料成本;2)装置选型和数量增加带来的固定投资成本:釜式法压缩机的选型要求高,相应的管道、换热器、冰机数量大;产品VA含量较高故所需的料仓数和风机数量多;3)釜式法反应器制造成本高,结构复杂,维修和安装均较困难。

EVA生产工艺比较

根据相关机构对于宁波台塑釜式法20万吨项目和盛虹炼化20万吨管式法项目进行的成本测算:在同等规模下,釜式法的装置投资金额和原材料成本均高于管式法,总投资额也高于管式法。20万吨EVA釜式法和管式法项目总成本分别为42.5亿元和26.1亿元,其中装置投资分别为19.2亿元和12.4亿元(20万吨管式法装置投资由“盛虹炼化20万吨管式法+10万吨釜式法”装置投资减去“扬子石化10万吨釜式法”装置投资估算),单吨EVA能耗分别为1003.7元和1627.4元,单吨EVA消耗的原材料成本分别为10659.4和5202.1元(包含乙烯和醋酸乙烯成本)。

EVA 生产成本测算

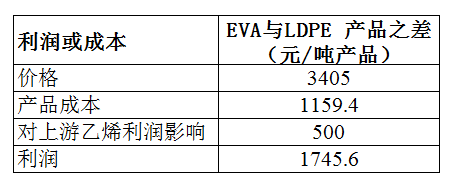

此外,LDPE可转产EVA,但转产受多种因素限制。从目前EVA技术发展看,EVA与LDPE技术在逐步融合,EVA在高压和高温下的聚合机理与LDPE基本相同,生产流程也基本相同,一般都由引发剂的制备,原料单体制备,共聚反应,产品回收以及产品控制等组成,因此对LDPE的高压聚合工艺装置改造后可生产EVA树脂。国内外厂家常用LDPE装置兼产EVA,LDPE厂商通常根据两者的经济效益调整EVA与LDPE的产量,2018年国内LDPE产能为293.5万吨/年,其中扬子巴斯夫(20万吨),燕山石化(26万吨)可兼产LDPE和EVA树脂。以扬子巴斯夫20万吨EVA与20万吨LDPE装置进行利润对比,EVA单吨利润较LDPE增厚约2000元/吨。

EVA和LDPE吨产品利润差

虽然部分厂家在EVA价格上升时有意向进行转产,但技术壁垒较高,转产量不会对市场整体供给产生显著影响。生产EVA树脂以乙烯和VA作为原料,而生产LDPE以乙烯为原料,用LDPE装置切换生产EVA有以下几点问题:1)LDPE装置切换生产EVA,需要对原有装置进行较大改动,以国内技术水平难以保证产品质量稳定。首先需要增加高压循环气量,提高二次压缩机能力,其次EVA树脂料软,流动性能大,熔融指数波动范围比LDPE更大,所以必须改造挤压造粒机,以适应EVA生产需要;2)EVA与LDPE切换生产,过渡料多,容易造成反应器严重粘壁,而且在压缩VA及乙烯的混合气体时,对机器的填料、气阀损伤严重,需要频繁维修,因此长期兼产会影响装置负荷与长周期运行。

世界和中国EVA供需情况

01亚洲为 EVA 主要生产与消费地区

2019年全球EVA树脂产能达520.6万吨,主要生产国家包括中国、韩国、日本、美国,合计占到世界产能的67.8%:我国EVA产能为147.7万吨,占到全球的28.4%,其中大陆和台湾地区产能分别为97.2万吨与50.5万吨;韩日美紧随其后,产能分别为87.5万吨、68.4万吨、49.3万吨。

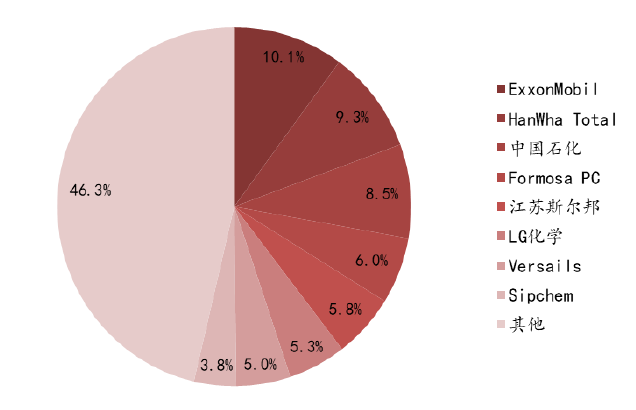

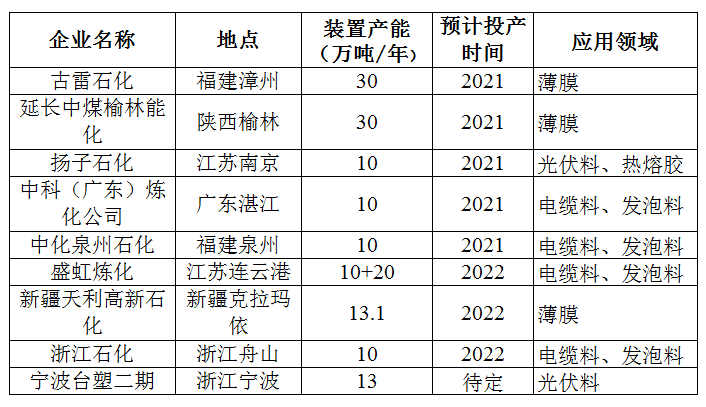

全球EVA树脂的主要生产商包括ExxonMobil(美国)、HanWhaTotal(韩国)、LG化学(韩国)、中国石化(中国大陆)、江苏斯尔邦(中国大陆)、FormosaPC(中国台湾)、Versalis(意大利)以及Sipchem(沙特)等企业,2019年来自这8个企业的EVA树脂产能合计达到279.4万吨/年,占世界总生产能力的53.7%。

全球EVA树脂生产有釜式法和管式法两种生产工艺。2019年釜式法生产工艺的EVA树脂产能合计为278.5万吨/年,占全球产能的53.5%;管式法的生产能力为242.1万吨/年,占全球产能的46.5%。

EVA 全球产能分布(厂商)

2018年世界EVA树脂的消费量达365.4万吨,消费主要集中在东北亚、北美、西欧以及东南亚地区,2018年来自这4个区域的消费量共298.1万吨,占世界总消费量的81.6%。全球范围内EVA树脂的主要消费领域为薄膜与片材,对EVA需求量为202.0万吨,占总消费量的55.3%;注塑制品与电线电缆的占比达5.1%与12.5%。

02国内EVA行业集中度高,CR4已达89%

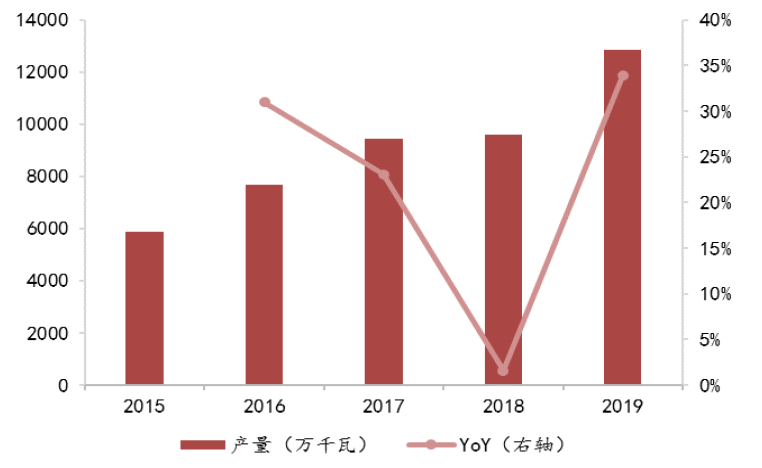

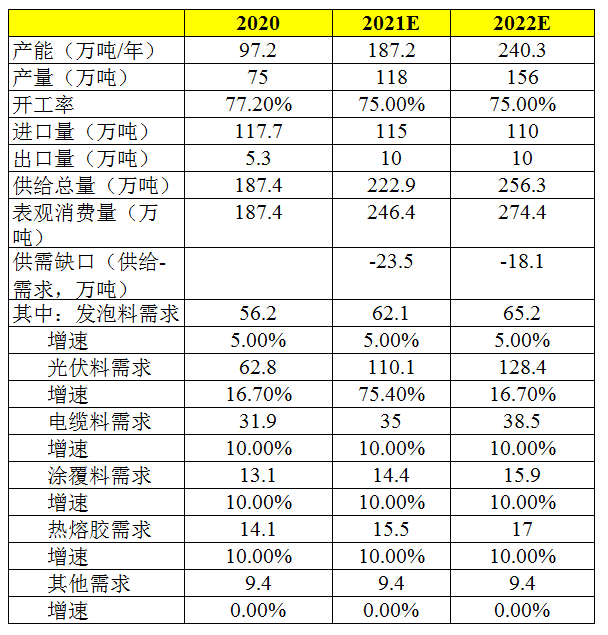

产能扩张进入瓶颈期,2020年需求暂时持稳:2010-2014年我国国内EVA产能维持在50万吨,货源供应高度依赖进口。2015年以来,下游光伏行业受政策扶持需求快速增长,带动国内新装置陆续投产:2015年-2017年,联泓集团10万吨/年、宁波台塑7.2万吨/年、江苏斯尔邦石化30万吨/年等EVA装置陆续投产,后暂无新建产能进入,截至2020年年底我国EVA年产能达到97.2万吨。前期产量与产能同步增长,在产能进入瓶颈期后产量仍持续增长,故装置利用率呈现上升趋势:2019年EVA产量为73.5万吨,同比增长16.6%;受新冠疫情影响,2020年上半年EVA市场供需失衡明显,部分企业选择主动停车减产,全年EVA总量为74.1万吨,与上一年基本保持不变,产能利用率达到76.2%。

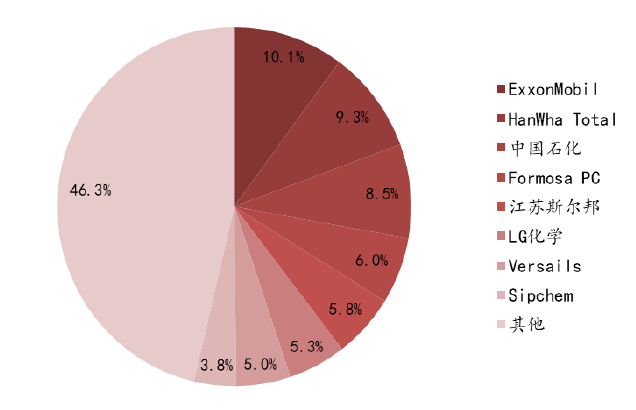

国内CR4达到89%,斯尔邦石化管式装置单吨产能最大:目前国内主要的EVA生产装置包括斯尔邦石化、燕山石化、扬子巴斯夫等,其中斯尔邦石化采用德国巴塞尔技术,现有产能为30万吨,包括一套20万吨的管式装置和一套10万吨的釜式装置,管式法装置单吨产能为国内最大,产品的密度及熔融指数范围宽,VA含量最高达40%,熔融指数(MFI)最高可达150,在行业中处于领先地位。

国内EVA 产能及投产时间

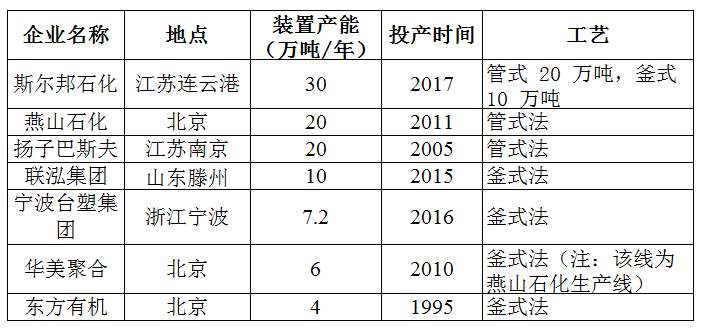

新增产能投产推迟,以高附加值EVA产品为主:目前来看,上海石化、扬子石化、中化泉州石化、陕西延长中煤榆林能化等诸多企业都有EVA装置投产计划。但由于2020年疫情影响,原计划投产的EVA新增装置均纷纷推迟。市场关注度较高的主要有扬子石化的10万吨EVA装置和延长榆林的13.5万吨EVA装置:扬子石化10万吨EVA项目是中国石化的重点建设项目,采用荷兰利安德巴塞尔工业公司(LyondellBasell)的釜式工艺,主要生产VA含量高的EVA产品,例如光伏膜和热熔胶,目前装置设备已全部安装完工;陕西延长中煤榆林能化公司以煤和天然气为原料,将建设180万吨/年甲醇、60万吨/年甲醇制烯烃、40万吨/年聚丙烯和30万吨/年LDPE/EVA,该LDPE/EVA装置采用巴塞尔公司工艺技术。2021年计划投产的90万吨产能中,扬子石化、中化泉州与延长中煤榆林能化三家企业投产确定性较强,预计2021年行业集中度将略降至78%。

新增EVA产能及预计投产时间

03高端光伏用EVA长期依赖海外进口

国内EVA进口依赖度高,进口产品以光伏料等高附加值产品为主:2016-2020年中国EVA树脂进口量整体呈增长趋势,2020年中国EVA树脂进口量为117.7万吨,同比增长7.4%,主要进口国家和地区包括韩国、中国台湾、泰国、日本、沙特阿拉伯、新加坡。EVA树脂出口量常年不超过7万吨。我国EVA进口依赖度基本维持在60%以上,由于国产EVA以中低端料为主,高端EVA树脂如光伏料等存在明显供应缺口。

EVA下游消费结构分析

01下游行业变更推动 EVA 产品向高端领域发展

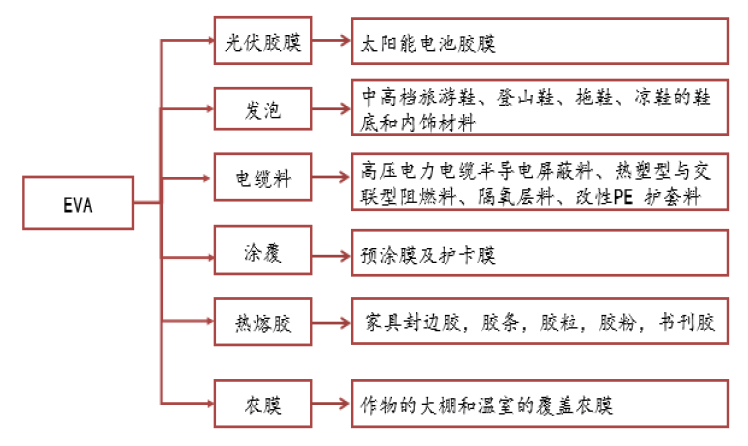

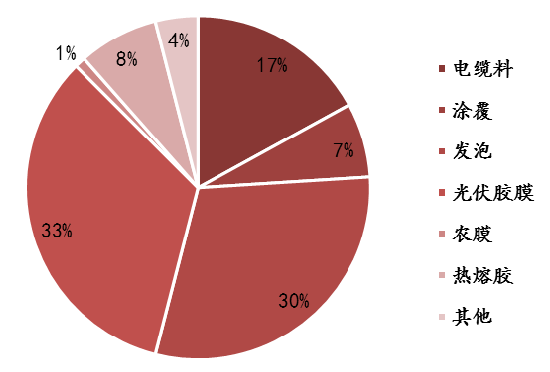

EVA具有隔热、保温、防震、不吸水等特点,下游主要应用于发泡、光伏胶膜、电缆料、涂覆、热熔胶、农膜等领域。近年来,下游应用比例变动较大,光伏、电缆、涂覆料等高新技术行业快速发展,需求增长较为明显,而传统行业需求增速减缓,EVA发泡料消费量占比已经从2016年的38%下降至2020年的30%。

国内EVA终端需求

2020年国内EVA下游需求结构

不同VA含量EVA产品主要用途

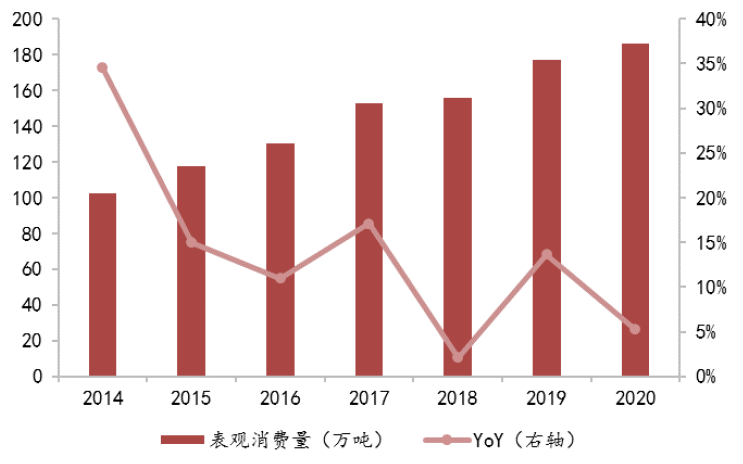

EVA消费量与光伏行业政策密切相关:近年来,EVA表观消费量持续增长。2018年国家能源局发布“531新政”,主要内容为限规模、限指标、降补贴,光伏产业进入“寒冬”,光伏新增装机量明显减少,EVA表观消费量为155.8万吨,与2017年表观消费量基本持平。

2019年国家能源局印发《2019年风电、光伏发电项目建设有关事项的通知》,表示将在具备条件的地区建设一批平价上网项目,与此同时完善需国家补贴的项目竞争配置机制,减少行业发展对国家补贴的依赖,平价项目的建设为光伏市场带来了增量空间,EVA消费量也随之增长,2019年EVA消费量为177.1万吨,同比增长13.7%。2020年EVA消费量为187.4万吨,同比增长5.4%。

国内EVA表观消费量及增长率

国内太阳能电池产量及增长率

国内EVA树脂消费主要集中在华南和华东经济发达地区,EVA树脂消费量占全国EVA消费总量的90%以上:华南地区对EVA的需求多集中在传统工业领域,但近年来华南地区人力成本提升,鞋材行业产业转移,传统工业面临结构性调整,发泡等产品需求量下降,预计未来该地区EVA消费量将出现一定下滑;华东地区对EVA的需求主要集中在太阳能光伏等高新技术产业,随着未来政策对光伏行业的支持,高端EVA产品市场规模将进一步扩大。

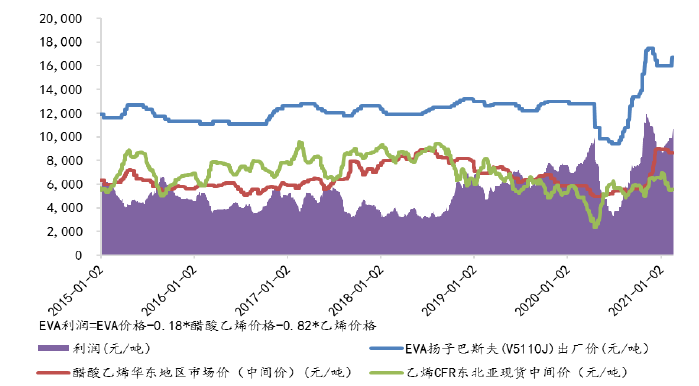

2020年EVA价格自底部反弹至历史高位,价格涨幅达86.2%:2015年-2019年,EVA价格较为稳定;2020年EVA市场价格大幅震荡,年初以来,国际原油价格暴跌,成本支撑作用减弱,EVA价格下跌至9400元/吨。7月以来,随着国内疫情形势好转,国内复工复产加速,但进口货源紧张,加之下游光伏市场需求不断释放,市场供需矛盾突出,EVA市场价格出现非理性上涨,截至2020年12月31日,华东地区扬子巴斯夫V5110JEVA价格为16000元/吨,年内涨幅达到23.1%。2020年下旬,EVA价差在原材料价格波动下降而产品价格显著拉涨的背景下,从最低点3318.1元/吨涨至顶峰11959.3元/吨,涨幅达到260.4%;后EVA价格自高点17500元/吨逐渐下滑,而另一主要原材料醋酸乙烯受到醋酸价格攀升的影响涨至9000元/吨,故产品利润被压缩至年底的9035.2元/吨。

2015-2021年EVA市场价格及利润

02EVA胶膜是最广泛的太阳能电池封装材料

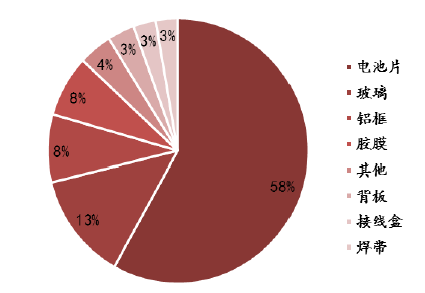

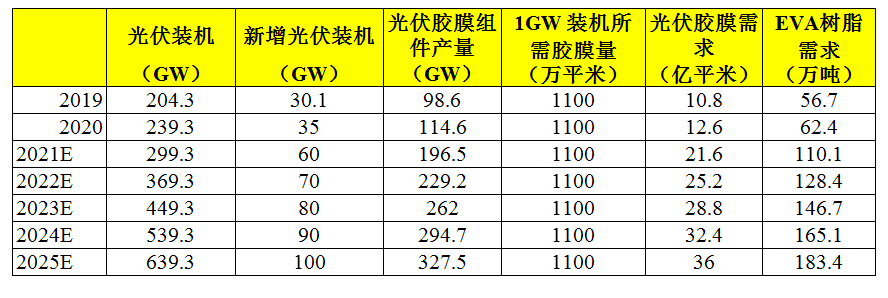

光伏胶膜对太阳能电池板起到封装与保护的功能,成本占比较小:太阳能电池板是发电系统的关键部分,主要由光伏玻璃、光伏胶膜、电池片、光伏背板组成,其中光伏胶膜用来粘结固定钢化玻璃和发电主体以及发电主体和背板,对太阳能电池组件起到封装和保护的作用,能提高组件的光电转换效率,并延长其使用寿命;相较其他关键组件,胶膜成本较低,仅占到组件总成本的7%左右。由于太阳能组件常年工作在露天环境下,光伏胶膜必须能够经受住不同环境的侵蚀,其耐热性、耐低温性、耐氧化性、耐紫外线老化性对组件的质量有着非常重要的影响。

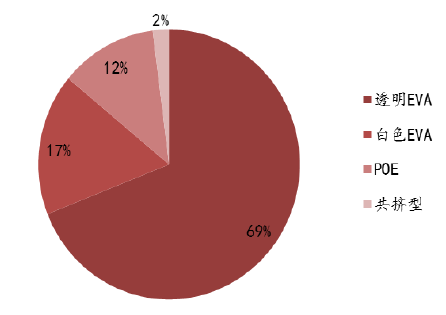

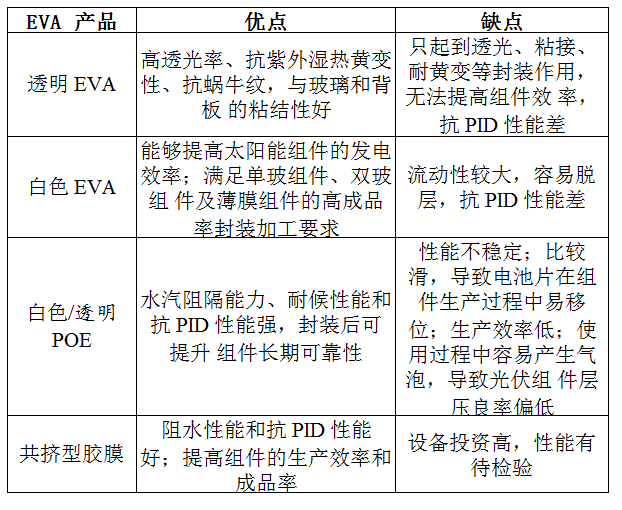

透明EVA胶膜是最广泛的光伏胶膜品种:透明EVA材料技术成熟,成本较低,是最普遍的光伏胶膜品种,2019年国内封装胶膜需求量为11.4亿平米,透明EVA需求量为7.8亿平米,占比为69%。但封装后的组件衰减率较高,即抗PID性能较差。

目前封装胶膜的研发集中于白色EVA以及具有低入射光损耗、低衰减及高性价比的产品,比如白色/透明POE、共挤型胶膜等:白色EVA胶膜通常作为下层胶膜使用,可以再次反射太阳光到达电池片表面,以提升组件效率;POE封装胶膜由茂金属作催化剂开发而来,非极性的特点使其具有优异的水汽阻隔能力和离子阻隔能力,水汽透过率仅为EVA的1/8左右,由于分子链结构稳定,老化过程不会分解产生酸性物质,具有优异的抗老化性能,同时与EVA相比,抗PID性能更强。

2019年国内封装胶膜种类及其占比

电池组件各部分成本占比

各光伏胶膜品种的优缺点

双面双玻组件催生光伏胶膜新需求:2019年单面电池组件的市占率达到86%,但随着双面组件逐渐被下游应用端接受,渗透率进入迅速上升期,预计3年内有望超过60%。双面组件背面采用铝浆印刷的细栅格,由全铝层覆盖改为局部铝层,背板替换为光伏玻璃,可有效吸收周围环境反射的太阳光,其工艺与单面电池工艺路线接近,产线改造成本较低,但能有效增加光伏电站单位面积发电量,发电量增益5%-30%,具有发电量更高、稳定性更强和使用寿命更长等特点;但双面电池铝栅线容易被酸腐蚀,其无框或半框封边会导致水汽进入,PID衰减问题更加严重,POE胶膜水汽透过率低,抗PID性能强,可以有效满足双玻组件的要求,但单层POE胶膜仍存在与配套添加剂相容性较差、表面光滑导致电池片发生移位的缺点。

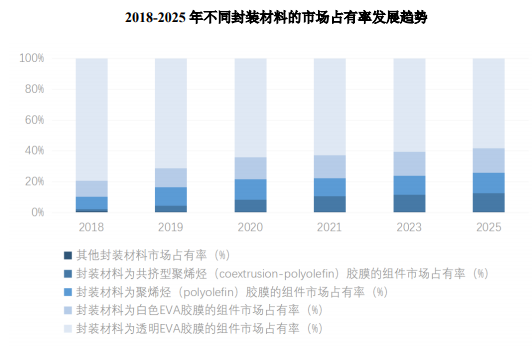

共挤型胶膜引领行业最终发展方向,EVA市占率未来稳中略降:共挤型胶膜是在薄膜的加工中将已制成的不同种类的薄膜(如EVA、POE等)相互黏合到一起而成为的多层薄膜,使其可兼具EVA的良好胶黏性与POE的抗PID性能,性能介于EVA胶膜与POE胶膜之间。目前共挤型胶膜的主要产品是多层共挤的EVA-POE-EVA结构胶膜(EPE),适用于双面双玻电池组件,进而可用于生产新型太阳能电池板。目前,共挤型胶膜处于推广初期,其生产设备投资高出普通产品30%,且具体性能有待实证,但这一技术已被视为光伏组件未来的发展趋势。EVA胶膜虽然具有抗PID性能差的缺陷,但作为共挤型胶膜的组成部分之一,未来市场份额下滑幅度有限,据中国光伏行业协会预测,2025年透明EVA胶膜市场份额将压缩至60%左右,但我们认为EVA胶膜(白色+透明)的行业渗透率仍将保持稳定。

下游企业CR3已达74.5%,未来集中度有望进一步上升:胶膜行业龙头厂商包括福斯特、斯威克(东方日升子公司)与海优新材。2019年福斯特、斯威克和海优新材胶膜产能分别为7.45、2.3和1.43亿平方米,CR3合计占比为74.5%,各自占比分别为49.7%、15.3%和9.5%。行业一直保持着福斯特为第一梯队,斯威克和海优新材为第二梯队的竞争格局。目前行业内规划的产能也主要集中在这些头部企业,包括福斯特2.5亿平方米透明EVA胶膜+2.5亿平方米白色EVA胶膜+4.5亿平方米POE胶膜产能、海优新材的1.7亿平方米白色EVA和POE胶膜产能,斯威克目前也有扩产计划,拟投资建设年产3亿平米光伏胶膜生产线。扩产完成后三者竞争格局将会有进一步改变,从中长期维度看行业的集中度有望进一步上升。扩产完成后,福斯特、斯威克和海优新材胶膜CR3合计占比为86.9%,各自占比分别为58.0%、18.2%和10.7%。

国内光伏组件用 EVA 胶膜需求预测

03传统领域 EVA 需求主要靠发泡与电缆料拉动

EVA发泡材料是以EVA和低密度聚乙烯为原料,加入其它助剂后经模压发泡或注塑发泡制成,生产过程主要包括造粒、共混及发泡三个步骤,不同的配方料发泡后可生成不同性能的EVA发泡材料。在鞋材领域使用的EVA树脂,VA含量一般在10%-22%。由于EVA树脂发泡制品具有柔软、弹性好、耐化学腐蚀等性能,广泛应用于中高档旅游鞋、登山鞋、拖鞋、凉鞋的鞋底和内饰材料,还可用于隔音板、体操垫和密封材领域。EVA发泡料为闭孔泡沫,适合鞋中底,VA含量越少,鞋中底越脆,预测发泡料对EVA树脂需求量年均增长率可达5%。

我国是世界上最大电线电缆生产国。近年来,我国电线电缆行业年均增长15%以上,2019年,我国电线电缆产量为5140.5万公里,同比增长13.4%。EVA主要用于屏蔽料和无卤阻燃电缆料的生产:生产无卤阻燃线缆护套材料时需要添加大量阻燃剂,生产半导电屏蔽材料时需要添加炭黑,对材料的加工性能要求较高。由于EVA树脂为支化结构聚合物,含有的大量极性VA单体共聚在主链上,因此可填充大量填料而不脆裂,同时保持较好的综合力学性能,2020年,我国电缆料用EVA消费量为31.9万吨。

光纤入户与新基建政策将继续扩大无卤电缆料的市场规模:1)过去光线入户多采用传统的金属导线,随着千兆宽带的普及,蝶形引入光缆逐渐被用于室内布线。蝶形引入光缆的光通信单元(光纤)位于中心,两侧放置两根平行非金属加强件或金属加强构件,其护套多采用挤制黑色或彩色聚氯乙烯以及低烟无卤材料(LSZH),而无卤化要求使得低烟无卤电缆料成为主要选择;2)2020年4月,国家发改委首次明确了“新基建”的范围,特高压成为具体涉及到的七大领域之一,根据国家电网数据,目前处于在建和待核准的特高压工程共16条线路,预计总投资规模为2577亿元,带动电线电缆的需求不断释放。

涂覆料、热熔胶、农膜等领域对EVA需求:

在涂覆料领域中,预涂膜产品对EVA需求量最大:预涂膜产品由涂覆级EVA与基材在加热加压的过程中复合而成,具有环保、能高速覆膜、覆膜质量高和粘结强度高等特点。预涂膜下游主要应用于工业印刷领域的图书、食品等包装,商用印刷领域的数码打印、商业广告以及特殊品市场的建筑材料等。

EVA热熔胶是由EVA、增粘剂、粘度调节剂和抗氧剂而制成,具有优良的耐药品性、热稳定性、耐候性、无毒害和无污染等特点。EVA热熔胶在热熔胶粘剂中应用最广、用量最大,广泛应用于机械化包装、家具制作、制鞋、无线装订、电子元件及日常用品粘接。

EVA农膜是以EVA为主要原料的三层复合温室膜,韧性和粘度远高于普通聚乙烯薄膜,保温性能更加突出。近年,新产品PO薄膜进入市场,原料主要为茂金属,表面涂有防雾、防滴添加剂,平均透光率较EVA薄膜高15.2%,且在产品保质期内保温效果不会发生明显衰减;另外,PO薄膜利润较为丰厚,其原料成本较EVA农膜低3000元/吨左右,但售价基本相同。如果EVA薄膜价格长期居高不下,随着PO薄膜发展,会对EVA需求量产生较大影响。

2020-2022年EVA供需测算

国内首个由第三方机构编写的《中国石油和化工大宗产品年度报告》(2021版)日前正式付梓,本月底开始与读者见面。该书已经连续出版8年,得到了国家有关部委,各省(市、自治区)经(工)信、商务、发改等部门、相关协会以及行业企业、金融机构等单位的一致好评,被誉为反映石油和化工大宗产品年度经济运行状况和预测未来市场走势的蓝皮书。

《报告(2021版)》产品数量70个。全书采用A4轻铜版纸印刷,近1000页,分上下两册,约45万字,千余幅图表。《报告(2021版)》中的每一产品均自成体系,各是一篇独立的产品市场研究报告,分别由生产工艺、世界供需现状、中国供需现状、产品价格走势和产品供需趋势预测等组成,而多数产品报告之间又按产业链关系进行供需关系串联,形成了不同细分板块。

《报告(2021版)》除延续了2020版的风格和体例外,还在对产品的世界供需现状分析中,着重介绍主要生产企业和主要贸易国(地区)情况。《报告(2021版)》所引用的数据除源于中国石油和化学工业联合会大数据平台十余年的数据外,还引用了联合国等国际组织的国际贸易数据,力求以数说事,以图展示。

《报告(2021版)》观点中立,阐述和剖析理性而又客观,必将对我国石油和化工行业的管理者、企业的经营决策者以及金融机构研究者等有所帮助和启迪。

支付宝

支付宝 微信支付

微信支付