全自动洗衣机内桶注塑模设计与制造

已有人阅读此文 - -全全自动洗衣机的内桶是全全自动洗衣机的关键零件。依据应用规定,该零件的关键设计方案特性以下:

(1)因为衣服在桶内清洗,因此桶内表层为镜面玻璃,不允许有卡挂尼龙袜的毛边。

(2)衣服在桶内清洗和脱干,该桶在全自动洗衣机外需高速运转,因此规定壁厚匀称。

(3)为提升桶的抗压强度,桶四周设定14条筋肋。

(4)附近有286个圆洞,用以脱干。

(5)直徑大,深层大,直徑为416毫米,深层为385毫米。

依据全全自动洗衣机内桶等设计方案特性规定,大家必须留意注塑加工模具的设计方案、生产制造、模具材料的挑选及热处理工艺等诸多方面。

1、 内桶模具总体设计与成形全过程

大家都知道,注塑加工模具的构造是由注塑机的方式和制品的复杂性等要素决策的。商品内桶模具构造的独特性,实际可有以下几个方面:

(1)、内桶四周两侧均有筋板肋遍布,显而易见不能强制性出模。又因为内桶基础为圆柱型,因此凹模由好几个滑块构成较合适。一般 为四大滑块构成,将圆上360度均分成九十度(斜角),这类切分便于生产制造。模具成形时,凹模内的熔化塑胶对模具凹模造成强劲的工作压力。规定四大滑块设立靠谱的精准定位和卡紧组织。因此 该模具采用四滑块邻近分析平面图精准定位,并且用动、定模版上留出的斜坡卡紧。这类组织为模具中普遍采用,便捷行得通,也便于生产制造中加工和模具安装。

(2)、凹模的四滑块在工作中时要另外发布,假如每一个滑块由一个动力装置促进得话,那麼难以确保四个动力装置工作中的同步性。因此采用了对称式的二个动力装置,滑块中间用传动系统板联接,由传动系统板传送驱动力,另在模具上提升三通组织,使促进四滑块的二液压缸应用同一个油道,另外进液,另外泵油。确保了构造的同歩可信性。除此之外,四滑块在发布全过程中由8根斜导佐导向性,并担负一部分作用力,进一步提高模具的健身运动可信性。

(3)、内桶内腔规定较高,为镜面玻璃,不能有毛边出現。因而成形桶壁四周埋孔的成形螺母不能放到四大滑块上,需从型芯內部抽芯。从型芯內部抽芯组织有多种多样,但从机械系统上讲能够分成下列二种:

①、每一个孔的独芯为单独管理体系,殊不知该内桶四周有286个孔需穿透,若采用此计划方案,则构造繁杂,可靠性差。而且若在型芯顶端的抽芯出現难题,则务必拆卸根处到顶端的全部抽芯,才可以检修,提升检修难度系数。因而不可以采用此构造。

②、从总体考虑到,把每行孔当做一组,那样圆上上面有22组,每一组有13个成形杆(共286根成形杆)。并采用同一个动力装置,那样进一步提高了构造的可信性,并使检修便捷。

该模具设计方案采用了第二种构造,抽芯采用了一个液压缸做为动力装置,四周的成形用抽芯杆采用特性不错的矩形弹簧校准。为使模具薄厚减少,管理中心部位采用了燕尾槽式的转为构造。

③、内桶壁厚须匀称,因此在模具中小型芯(模座、)凹模(型腔)管理中心度规定很高。为确保此规定,在型芯固定不动板与型芯中间设了一个5°圆锥面相互配合。

④、浇筑控制系统设计优劣对产品特性、外型和成形难度系数水平危害颇大。内桶样子基础为环形制品。且桶底有一个圆洞,依据内桶在全自动洗衣机中安装规定,桶底圆洞正下方安裝法兰片;桶底圆洞上边(即桶内底端)安裝大波轮洗衣机。为不危害商品间安装,特将进胶口建在圆洞壁中间。总的来说,流行道设立20°圆锥面,便于流道冷疑料能成功拔出来。分析表面进胶口采用轮辐式进胶口。由于这类进胶口可用内桶那样的环形且正中间含有孔的产品。那样可使入料匀称,在全部圆上上获得基本相同的水流量,气体非常容易成功排出来。

⑤、模具的成形姿势全过程当注入成形后,液压缸(YGC80X150-f)工作中,拖拽抽芯块倒退,根据装饰条转为,推动抽芯柱倒退。因为矩形弹簧的功效使四周各成形杆(共22组286根)缩近型芯内。

紧接着后模倒退,使型芯摆脱商品(由于商品两侧有14条筋肋)。自此二液压缸(YGC63X100-f)工作中,促进四滑块沿斜导柱拖动,当遇到限位开关时,二液压缸终止进液,并弄出商品。最终根据塑料机机械臂取下商品。自此二液压缸泵油,使四滑块回位,模具锁模,并卡紧,后模处液压缸(YGC80X150-f)进液,促进抽芯块35和抽芯柱24,导致四周各成形杆顶出,并与四滑块穿透。这时模具就进到下一个循环系统。

2、 内桶模具的生产制造加工工艺

型芯共286处侧芯孔采用立式数控机床加工管理中心开展加工。侧孔现有三种规格12mm、8毫米、7mm,均需与侧抽芯相互配合,加工精密度规定高,加工次序是:先在型芯斜坡上放中心钻定孔管理中心部位,随后预钻底孔,再钻底孔后镗孔,为确保全部铰出孔规格统一,制做了一种专用型塞规,随时随地查验直径规格及表面粗糙度。

内抽芯部件是采用了22条同舟扇型斜辐条方式,由型芯、抽芯杆螺丝条、抽芯杆固定不动条构成。抽芯杆由成形小链改革,保证所有穿透。安裝抽芯杆螺丝条及抽芯杆固定不动条的外圆锥面要与型芯内球面相互配合,内圆锥面又要与抽芯杆外球面相互配合,加工加工工艺较艰难,那时候考虑到二种计划方案:

(1)、抽芯杆部件独立材料准备后,再用工作服在数控车床上加工动配合圆锥面,随后由铣工拼装机电维修全部22个抽芯杆部件。后用工作服固定不动抽芯杆部件后与型芯同加工各抽芯杆的固定不动孔。

(2)、全部抽芯杆部件作为一封闭式锥体环,配车加工內外圆锥面后,与型芯及抽芯杆拼装后同加工各抽芯杆的固定不动孔,再线割等分24段取下22个抽芯杆。

综合性上边二种计划方案的优点和缺点,采用了第二种计划方案,这种计划方案使抽芯杆部件的加工难度系数大大的降低,最大限度地确保了动配合精密度的如期完成,用车床配车加工锥体环,替代工作服夹装,数控机床也减少了加工成本费。现该模具在应用中抽芯杆部件抽芯用压射姿势畅顺平稳,各动配合面触碰优良。

凹模镶件深窄筋的加工:采用优秀的数控机床火花放电加工,可将模具镶拼构造改成总体构造,进而简单化构造,降低了模具生产制造的产品工件量。在该付模具中,型腔镶件上存有较多的窄筋,用火花放电加工窄筋,在该付模具上获得了充足的运用。

在火花放电加工中,为了更好地防止电级耗损造成规格的转变,采用了火花放电专用型金属电极电解镍。进而确保了加工精密度。在加工全过程中为了更好地侧边修光窄筋,操纵加工深层,电火花机床特常备平动一等配件,并采用下冲油的方式,以助铣面。另外为了更好地得到较小的粗糙度而又有较高的生产效率,有效地转换电规准,依据具体情况挑选粗精电加规准,并推行等级分类加工。加工后窄筋侧边表面粗糙度Ra=2.5-0.63μm,很大水平地减少了事后铣工打磨抛光施工时间。

模具在加工全过程中应统一、全方位考虑到。先明确全部模胚的两边面为基准点,再用数控加工中心加工出定模一部分各关键斜卡紧面和凸芯固定不动孔,并在数控加工中心上加工出凸芯关键规格,另外要确保凸芯圆心的位置精密度。四滑块要电焊焊接成一体,另外加工,为保证其相互之间精密度,为模具的安装出示了强有力确保。

3、模具的选料及热处理工艺

模具原材料挑选是不是有效,将巨大地危害着模具的使用寿命与加工工艺性能。依据这副模具构造、特性的不一样规定,在选料上均作了有效的分配。

凹模一部分的四滑块原材料为45钢,因为模具规格很大,因此毛胚锻后务必淬火工艺,清除热应力,改进钻削加工特性。粗加工后热处理到HB240-270,以确保此有一定的抗压强度与弯曲刚度。

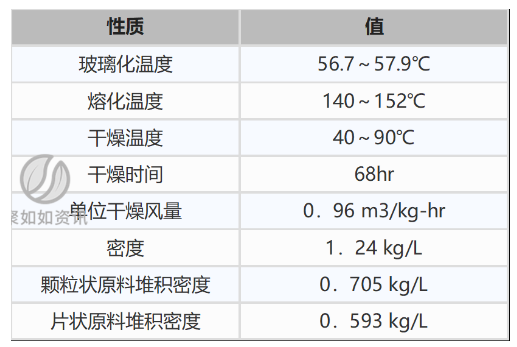

商品规定镜面玻璃,因而型芯采用了现如今模具业中不错原材料:P20电渣重溶。该原材料历经独特处理工艺,可考虑模具很高的光滑度规定,和加工加工工艺规定。

中二镶件采用P20原材料,以确保加工镶件上蜿蜒曲折的筋和商品的成形面。除此之外,因为抽芯杆、抽芯块及其成形杆等零件在模具工作中时,处在往返的来回健身运动,磨坏大、安装大,因此采用了调质钢T8A和T10A等。另外抽芯杆螺丝条、抽芯杆固定不动条的内圆锥面与抽芯杆及型芯中间是动配合,易无效,一般 出現姿势不畅顺,易停滞不前,相互配合表层压光等状况。

因此考虑到开展碳、氮、硼三元共渗,以提升表层耐磨性能、抗牙齿咬合性、触碰疲劳极限等综合型能。三元共渗深层达到0.毫米,另外共渗解决零件形变不大,规格可靠性不错,故热处理工艺工艺流程可分配在零件所有安装研合进行后开展。而针对抽芯杆的热处理方法,为了更好地得到较高韧性的表层,以提升产品工件的耐磨性能及疲劳极限,采用了部分感应淬火加工工艺,热处理时确保感应淬火到-定的深层。

模具具体应用后意见反馈回家的信息内容充分体现了热处理方法的准确性和重要性。各动配合构件运行状态不错,健身运动畅顺,各动配合表层磨坏不大。这种在一定水平上减少了模具的检修产品工件难度系数,也增加了模具的使用期限。

4、 结语

伴随着模具工业生产的发展趋势,对模具设计方案和生产制造的规定越来越高。CAD/CAM在模具工业生产中获得普遍应用。在内桶模具设计方案与生产制造中,CAD/CAM技术性充分发挥其不可替代的优点。可从下边几个方面看得出:

(1)、内桶注塑模具有比较繁杂的构造,CAD技术性应用,为模具设计方案出示科学研究的根据,防止了繁杂的测算制图工作中,能够更精准、有效地提升模具构造。我企业运用CAXA-ME及Pro/E等三维设计、生产制造手机软件,进行商品及型芯、凹模等模具零件的三维造型设计及数控车床编程。

(2)、可重复性地制图、改动图在CAD技术性中可便捷解决。大大缩短设计方案研制开发周期时间,提升生产效率。并结构合理可节约很多资金投入,具备明显的经济收益。

来源于:外太空模具网