铸件模具二次脱出,提高缓冲体铸件精度和生产效率

已有人阅读此文 - -

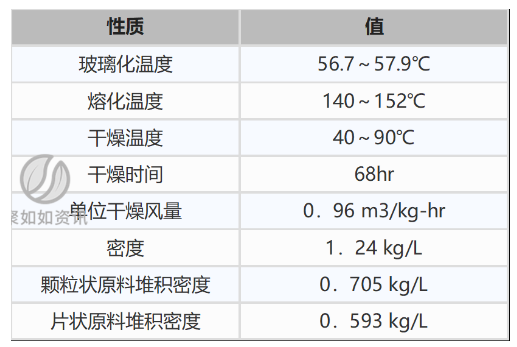

如图所示1所显示的摩托缓冲体铸件,该铸件均值壁厚2.5毫米上下,机械加工制造后另配一个适度的链轮链条即是缓冲体部件。为确保摩托后胎的稳定行车,该部件安装时,缓冲体的4个链轮链条安裝孔与管理中心的滚动轴承孔中间有较高的对称度规定。

图1 缓冲体铸件图

1.原来铸件的缺点及改善

由图1能够 看得出,因铸件构造限制,铸件在脱模时的紧抱力很大,为顺利地脱模,初期的压铸件的小链设计方案如图2所显示。为置放小链,铸件上的4个链轮链条安裝孔的底孔便没法在模貝上做出,需根据事后的机械加工制造的方法进行。但铸件在事后的机械加工制造全过程中,因安裝孔处壁厚偏厚,铸件的內部缩松比较严重,比较严重危害产品品质。另外,因为外螺纹安裝孔沒有底孔,对机加精准定位规定较高,稍有粗心大意,机加后的铸件则对称度偏差,不能满足应用规定,且生产率极低,考虑不上大批量供应的要求。

图2 原来铸件平面图

为从源头上处理这个问题,就务必对压铸件结构类型做出改善和提升,外螺纹安裝孔必须在毛坯件上做出底孔,要在毛胚上做出底孔,就务必更改顶出杆的部位。

历经剖析探讨,决策将顶出部位更改成如图所示3所显示的位置,另外由原先的4根顶杆提升到8根。

图3 改善后的铸件平面图

加工过程中发觉,因为小链地理位置铸件壁厚较薄,加上铸件紧抱力很大,铸件不可以成功的被压射,常常会产生铸件压射时底边被顶穿的状况,导致铸件损毁。

2.新设计方案模貝的提升

要想处理这一新难题,必然要提升小链总数或减少铸件的紧抱力,因为部位限制,再想提升小链总数已不太可能,只有从减少铸件的紧抱力上狠下功夫。

依据模具设计,我们决定根据让铸件二次脱模的方法滑脱,来分减第一次需要的顶负荷率。实际计划方案为:

将动模中芯的尾端阶梯保证6 mm厚,动模型芯上的安裝孔的深层保证10 mm(如图4 所显示),出模时,动模中芯随压铸件一起往前健身运动4 mm,进行第一次脱模。自此,压射板再次压射,压铸件再从动模中芯上滑脱,进行第二次脱模。根据2次脱模,降低了每一次脱模的能量,可圆满完成压铸件的滑脱。

图4 缓冲体动模芯

解决了压铸件的脱模难题,还必须在下一循环系统使得前模中芯精确校准,不然铸件规格将产生变化,品质无法得到确保。针对前模中芯的校准难题可运用模貝本身的构造来进行,该模貝动模中芯和前模中芯是相迎合的,锁模时,借助前模中芯将顶出时跟出的动模中芯推回去,就可以使其精确校准。

根据所述模具设计的改进,从源头上解决了缓冲体压铸件沒有链轮链条安裝孔底孔,事后生产加工难度系数大的难题,减少了不合格率,进一步提高了事后机械加工制造的生产率。

来源于:模貝人杂志期刊