一窥日本模具成形新技术

已有人阅读此文 - -模貝是生产加工技术性的关键。这种经销商根据降低模貝、变小模貝规格、乃至选用逐级成形,已不应用模貝等方式,既减少了成本费,又确保了质量,十分非常值得大家效仿。

Aqua成形法

从业清雪机开发设计和金属材质的激光切割加工等业务流程的Fujii Corporation企业(总公司:日本燕市新��县),开发设计了降低模貝花费的“Aqua成形法”,可完成深冲部件成形。Fujii企业早已将其运用到农用机械联合收获机的部件生产加工中,生产制造脱谷工作中运输谷壳的散热风扇的转动罩。原材料挑选的是厚2.3毫米的深冲冷轧板(SPCE)。

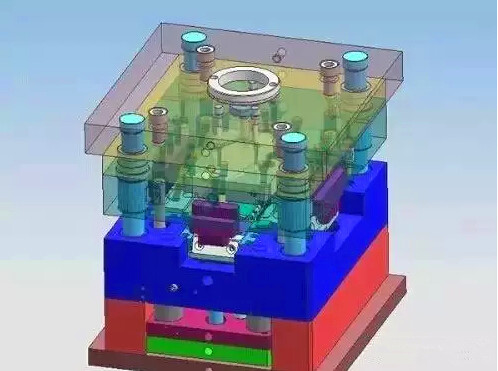

Aqua成形法实际上是“对置液压机冲压成形法”的运用,选用了日本AMINO企业生产制造的对置液压冲压机。与一般 的冲压机不一样,在对置液压冲压机的服务器正下方设定了不锈钢水槽,在其中的水(或对置液)具备取代冲压模具承担冲压的功效。

应用Aqua成形法生产加工出的试品部件:最先,把厚钢板上取下的坯料成形为深冲样子。由于1次冲压就可以进行深冲,因此能够 降低模貝。随后运用激光器将其激光切割,喷涂制做成试品部件。

这类冲压机最先必须应用二维激光加工机把钢板加工成必须的样子,随后将坯料设定在冲压机里冲压。这时,坯料上不断承担竖直方位匀称的压力(对置液压机),能够 生产加工出与模座样子彻底一样的部件。还能依据冲压的走刀速率,对固定不动坯料边沿的力(包边条力)和对置液压机开展提升,完成比应用冲压模具的一般 冲压生产加工更加深入的四冲程。冲压工艺流程只需1次。

对置液压冲压机的结构:应用水(对置液)取代冲压模具。冲压坯料(产品工件)时,坯料竖直方位将承担匀称的压力(对置液压机)。产生与模座样子一致的深冲样子。

根据这一基本原理,Fujii Corporation企业仅用1块坯料制,就能作出转动罩。由于是一体成形,因此只需应用对置液压冲压机开展冲压模具。但在产品工件成形后,也要用三维激光加工机开展冲孔机和裁边。

以往,转动罩各自应用一般冲压机生产制造2个部件,根据焊接和氩弧焊将其电焊焊接在一起。在其中一个部件必须3道工艺过程,另一个必须5道工艺过程开展冲压生产加工,也就是共需八个模貝。

根据Aqua成形法,Fujii企业大幅度减少了模貝费,降低了部件成本费。激光切割加工的成本费则与以往电焊焊接的成本费同样。

深冲难钻削原材料

加腾制做所(总公司:岐阜县中津川市)也运用对置液压机冲压成形法,完成了对无法开展机械加工制造的难钻削原材料的深冲。进而能够 把不锈钢板、铝合金、镍(Ni)基耐热合金“铬镍铁合金”和一样耐高温、抗腐蚀的铝合金“哈氏合金”等独特金属材料产品工件生产加工成具备深层的器皿状,适用飞机场和医疗机械部件等行业。

难钻削原材料的深冲产品工件:把一般冲压机无法生产加工的不锈钢板、铝合金、铬镍铁合金、哈氏合金等难钻削原材料的产品工件生产加工变成了具备深层的器皿状。

比如,铝合金的冷作硬化和回弹力明显,非常容易产生开裂。并且生产加工时,一旦表层的空气氧化覆亚膜脱落,铝合金便会与模貝煅烧,会损害表层。因而在一般 的冲压生产加工中,难以选用产品工件形变比较严重,冷作硬化、回弹力和模貝煅烧显著的深冲生产加工。尽管这个问题能够 根据提升工艺流程,应用慢慢更改产品工件样子的冲压模具,或擦抹生产加工油等方法处理,但消耗的成本费很大。

而开展对置液压机冲压成形时,承担冲压的是液體,与应用冲压模具对比,产品工件承担的磨擦小。这样一来,即便形变大,产品工件的表层也不易出現裂痕,空气氧化覆亚膜也不容易脱落。最后可以生产制造出沒有损坏和模貝(冲压)煅烧的高质量深冲商品。

由于只必须开展冲压,因此与应用繁杂的冲压模具的一般冲压生产加工对比,还可以节约模貝费。

仅拆换内腔就充足

太阳光五金制品企业(总公司:日本��市)根据变小模貝取得成功减少了成本费。该企业开发设计出的“环境保护铸造件”能够 应用低于过去的模貝,因此可以令选用钻削、失蜡、锻造等方法生产加工而成的部件的成本费降低60~70%。

应用小模貝的“环境保护铸造件”生产加工出的部件:根据更换运用钻削、失蜡、锻造等方法生产加工的部件,成本费可降低60~70%。

环境保护铸造件的特性是把模貝分为了一同的基座及其与成形品样子同样的内腔。在生产加工不一样的部件时,基座做为标准物质通用性,只需拆换内腔就可以。并且,为了更好地降低拆换工作的不便,模貝选用了卡带方法。开启现浇板,把内腔插进究竟座中就可以进行模貝设定。

环境保护铸造件的模貝:把模貝切分成基座与内腔,生产加工时只需依据部件拆换内腔就可以。由于只需提前准备内腔的模貝就可以,因而模貝费能够 降低到约1/2

换句话说,环境保护铸造件必须的模貝仅有内腔,原材料只需传统式模貝的1至3成,生产加工時间约可降低1/2,模貝费当然也可降低到1/2上下。而传统式模貝的基座与内腔合二为一,每生产加工一种部件都必须新模貝,因而模貝费较高。

选用逐级成形,已不应用模貝

不用模貝就可以生产加工繁杂金属材料部件的技术性也早已出現。那便是运用离子束的逐级成形(EBM)技术性。其方法是向金属粉直射离子束使其熔融,根据制冷凝结的方法生产加工繁杂的金属材料部件。

KOIWAI(总公司:日本秦野市神奈川县)引入德国Arcam开发设计的EBM设备,应用EBM技术性生产加工了样子繁杂的热交换器。该部件与发电量相关,网纱一部分为散热器。网纱不但细致,在其中还配备了输油管。由于应用溫度达到百余℃,网纱一部分与外壳的紧密连接也没法应用电焊焊接。

不应用模具加工的发电量用热交换器:成形依靠的是应用离子束的逐级成形(EBM)技术性。应用离子束直射铺装的金属粉使其熔融,随后制冷凝结。根据反复多次这道工艺过程,做成繁杂的样子。

EBM技术性可以依据三维CAD数据信息,立即对繁杂的部件开展成形。EBM设备由离子束枪和反映室(成形室)构成。应用的金属粉为含6%铝(Al)铝合金(净重比)、4%钒(V)的钛(Ti)铝合金Ti-6Al-4V,也就是“64钛”。

成形基本原理以下:最先,在反映房间内铺装50μm厚的金属粉。然后对部件样子必须的一部分直射离子束。再在约1000℃的溫度下,金属粉熔融,直射离子束完毕后,金属粉再次凝结。以后再度铺装50μm厚的金属粉,根据直射离子束反复金属粉熔化和凝固的全过程,慢慢做成了部件样子。生产加工速率为1小时8毫米。做成热交换器大概必须30个钟头。

EBM技术性的主要用途是生产加工产品研发应用的研发部件。一些组成效率高柴油发动机的涡轮增压和然料喷射装置的部件研发新项目,早已与KOIWAI企业开展了商谈。由于此项技术性能生产加工出先前没法完成的样子,因此“顾客基础不谈研发费要是多少。尽管热交换器的花费达到一百万日元,但顾客還是感觉‘划算’。”(该企业称)

应用EBM技术性生产加工的部件:朝向产品研发的高价格研发部件诸多。为了更好地开发设计出效率高柴油发动机,研发传统式生产加工技术性难以达到的繁杂样子精细部件,存有着极大的潜在性要求。

为模貝增加拼装作用

乔本精细工业生产(总公司:日本东京)在模貝内提升了拼装作用。这个企业以钣金件冲压生产加工为基本,开发设计出了在模貝内开展成形及其拼装的“结构内一体拼装”技术性,而且运用此项技术性生产加工出了轿车的油过滤器部件。这类部件具备延展性,现阶段已做为固定不动纸质油过滤器的部件资金投入好用。

轿车油过滤器的部件:由钣金件冲压成形的部件4层重合构成。在4个部件中,两个部件的成形及其4个部件的拼装是在模貝(冲压模具)内解决。

油过滤器部件由4个不一样样子的部件重合而成。在其中,两个部件的成形与4个部件的拼装选用同一个冲压模具。

实际方法是:沿冲压模具的竖向走刀1条环箍原材料,做成后盖板。再沿竖直方位(横着)走刀另一条环箍原材料,做成内盖。随后再沿横着走刀2条环箍原材料。这2条原材料早已根据别的工艺流程成形了板簧和阀,与环箍原材料一同进到冲压模具。

向油过滤器部件的冲压模具走刀的环箍原材料

沿竖向向冲压模具走刀后盖板的环箍原材料,沿横着走刀内盖的环箍原材料。这种原材料历经冲压生产加工,做成后盖板与内盖。并且,根据别的工艺流程事前冲压产生了板簧与阀的2条环箍原材料是沿横着向冲压模具走刀。这种板簧与阀夹在外面盖与内盖中间铆合。此项拼装工作也是在冲压模具内全自动进行。

在冲压模具内,板簧与阀夹在外面盖与内盖中间,根据冲压把4个部件铆合在一起,做成油过滤器部件。尽管也有别的能够 在模貝内拼装部件的技术性,可是要确保拼装4个部件部位的误差在5μm之内還是十分困难的。

过去,在进行冲压生产加工后,4个部件必须手工制作拼装。现在在模貝内进行拼装工作,能够 省掉拼装工艺流程,减少部件成本费。

使环氧树脂与金属材料坚固紧密连接

镶件成形就是指在配备于模貝内的金属材料部件的周边注入环氧树脂。为了更好地使镶件成形时金属材料与环氧树脂坚固紧密连接,ECO-A企业(总公司:日本大轮船渡市岩手县)开发设计出了“插电加热型镶件成形设备ELEBON PM-7”。在金属材料部件曝露的一部分设定了与电级触碰插电,在注入成形时开展加温的组织。

ECO-A开发设计的插电加热型紧密连接设备:电级夹在表层历经了独特解决的金属材料部件左右,根据插电对其加温。随后,根据挤压成型环氧树脂部件使二者紧密连接。根据为注入成形机配置该设备,镶件成形的金属材料部件也可以坚固紧密连接。

金属材料与环氧树脂紧密连接的基本原理,即“化学偶联与钢筋锚固效用”。在金属材料部件表层,必须事前开展有机物三嗪碳醇金属表面处理。随后,在金属材料部件加温的情况下,以一定的工作压力把环氧树脂挤压成型到部件表层,提升二者的紧密连接抗压强度。PM-7可以根据在环氧树脂将要注入前开展加温减少加热時间,依靠电级立即制冷金属材料部件。

可以选用该技术性紧密连接的原材料各种各样。以往必须应用镙丝固定不动的环氧树脂部件与金属材料部件,假如可以在成形另外开展紧密连接,就可以降低拼装施工时间。设计方案层面,除开可以简单化样子外,也有希望完成降低成本化,例如减少工费。

来源于:金属材料冲压