PMMA亚克力注塑成型时龟裂处置方案

已有人阅读此文 - -有机玻璃制品在生产加工注塑工艺时一般会出現涨缩、形变、汽泡、龟裂 、皱招及表面、缩坑、溢边、溶接痕、烫伤、银线、射流纹等缺点的状况。在其中出現涨缩时大家应采处哪些的解决方案呢?

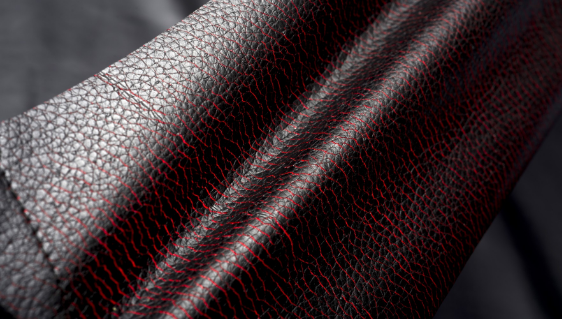

龟裂是塑胶制品较普遍的一种缺点,造成的关键缘故是因为应力形变引发。关键有残余应力、外界应力和环境因素所造成的应力形变。

残余应力造成的龟裂

残余应力关键因为下列三种状况,即填充产能过剩、出模发布和金属材料嵌入件导致的。做为在填充产能过剩的状况下造成的龟裂,其解决方案关键可在下列几层面下手:

因为直浇口工作压力损害最少,因此,假如龟裂最关键造成在直浇口周边,则可考虑到改成多一点遍布点浇口、侧浇口及柄形浇口方法。

在确保树脂不溶解、不劣化的前提条件下,适度提升树脂温度能够 减少熔化黏度,提升流通性,另外还可以减少注入工作压力,以减少应力。

一般状况下,模温较低时非常容易造成应力,尽可能提升温度。但当注入速率较高时,即便模温低一些,也可降低应力的造成。

注入和固化時间太长也会造成应力,将其适度减少或开展Th次固化转换实际效果不错。

非晶形树脂,如 AS树脂、 ABS树脂、 PMMA树脂等较晶形树脂如高压聚乙烯、聚酯切片等非常容易造成残余应力,应给予留意。

出模发布时,因为出模倾斜度小、磨具型胶及模座不光滑,使发布力过大,造成应力,有时候乃至在发布杆周边造成白色的雾化现象或裂开状况。要是认真观察龟裂造成的部位,就可以明确缘故。

在注入成形的另外置入金属产品时,最非常容易造成应力,并且非常容易在历经一段时间后才造成龟裂,伤害巨大。这主要是因为金属材料和树脂的线膨胀系数相差太大造成应力,并且伴随着時间的变化,应力超出慢慢劣变的树脂原材料的抗压强度而造成裂痕。

为防止从而造成的龟裂,做为工作经验,壁厚7”与置入金属产品的直径通用性聚乙烯大部分不适合宜加嵌入件,而嵌入件对涤纶的危害最少。因为玻纤提高树脂原材料的线膨胀系数较小,较为合适置入件。此外,成形前对金属材料镶件开展加热,也具备不错的实际效果。

外界应力造成的龟裂

这儿的外界应力,主要是因设计方案不科学而导致应力集中化,尤其是在斜角处更特别注意。可用R/7”一0.5~0.7。

环境因素造成的龟裂

化学品、受潮造成的水溶解,及其再生颗粒的过多应用都是使物理性能劣变,造成龟裂。

来源于:微注塑加工