CRTM工艺令复合材料引擎罩的生产成本降低30%

已有人阅读此文 - -通过采用压缩树脂传递模塑成型(简称CRTM)工艺,Fagor Arrasate降低了生产碳纤维增强复合材料(CFRP)汽车部件的成本。

与高压树脂传递模塑成型(HP-RTM)相比,成本降低了10%~15%;与采用预浸料的热压罐工艺相比,成本降低了20%~30%。

为确定和定义批量生产汽车部件所需的关键参数、实际循环时间和设备,Fagor Arrasate已完成了对CRTM工艺(浇注、压缩和渗透)及材料(树脂、纤维和粘结剂)的全面表征。

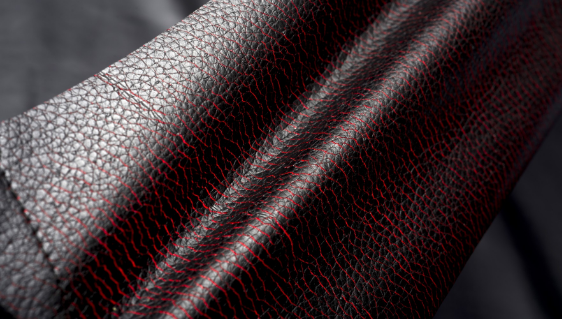

为了测试这项技术,Fagor生产了一种用于玛莎拉蒂的A级表面碳纤维引擎盖。

作为一种能够缩短填充时间并能增加CFRP中纤维含量的方法,CRTM工艺能够实现更短的浇注时间、更短的反应时间和更快的模具周转利用。

在CRTM加工过程中,与传统RTM相比,模具在浇注期间部分闭合。

在预成型件与模具顶部之间产生的真空具有很高的渗透性,这为树脂创造了一个优先的流动路径,使其能够覆盖整个工件的表面。

一旦注入了所需数量的树脂,浇注口即关闭,模具开始闭合直到达到最终所需的厚度,由此也获得了最终所需的纤维含量。

在模具完全闭合期间,树脂被强行压入以浸润预成型件,而不是像RTM工艺那样在平面上(流动与厚度呈垂直状态)流过预成型件,这是浸润时间得以缩短的主要原因,相比之下,传统的RTM工艺需要几十分钟的浸润时间。