多种资料智慧组合,看全新奥迪A8减重的“十四般武艺”

已有人阅读此文 - -

做为奥迪集团旗下的奢华旗舰级小汽车,奥迪A8自1994年问世之日起,就以铝制室内空间架构式车身构造(ASF)、永久性全时四驱quattro的秘制绝招和低调奢华的外型持续给大家产生意外惊喜。

奥迪A8该款车系于2009年发售,在竞争者奔驰S级及宝马7系竞相发布了更新换代车系后,新一代奥迪A8也于7月11日在意大利巴萨罗那举办的奥迪第一届高峰会上宣布公布,全新升级A8预估也将在9月举办的佛罗伦萨汽车展上现身,并于年末发售开售。新一代奥迪A8此次将产生如何的意外惊喜?

而奥迪层面近日表露的信息内容,让我们产生的意外和诧异远超过意外惊喜。据统计,全新奥迪A8对奥迪的铝制室内空间架构式车身构造(ASF)技术性开展了创新和升級,放弃了奥迪素来引以为豪的铝制车身,铝合金型材占坡降至58%,车身却比该款车系体重增加近51KG,由该款A8车系的236kg提升到282kg。据统计,全新升级的奥迪A8更重视汽车轻量化材料的混和运用,其产品研发关键已不只关心铝合金型材的占比,只是关注如何把多种多样材料恰当混和应用。

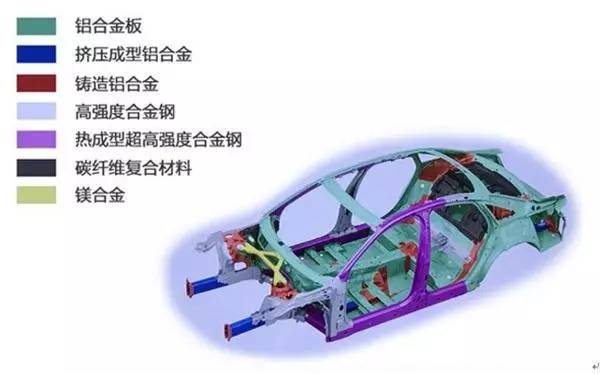

车身构造中多种多样汽车轻量化材料的聪慧组成

奥迪做为车身汽车轻量化行业的先行者,自上世纪八十年代末就逐渐汽车轻量化技术性的科学研究,那时候发布的奥迪V8便是奥迪车身汽车轻量化运用的原型车。伴随着对车身刚度和撞击安全性层面规定进一步提高,奥迪A8系列在车身材料层面,早已从1994年第一代奥迪A8的铝制车身发展趋势为该款渗入8%不锈钢板材的设计方案。本次,新一代奥迪A8铝合金型材的运用进一步降至58%,除开高强度钢板之外,在车身材料中添加了大量的复合型材料。

新一代奥迪A8车身构造材料平面图

全新奥迪A8采用铝合金型材材料对车身总体架构开展了构建,为保证构造抗压强度,在重要连接 位置采用铝质铸造件,车身表层采用了铝质钣金。在车身驾驶舱笼型构造中,很多采用热成形极高抗压强度碳素钢,远超过该款A8高强度钢板仅在B柱上的运用,该高强度钢板材料和20年前的不锈钢板材对比,弯曲刚度提高了5倍,净重减少了40%。车身构造中添加了压铸铝,车箱后侧采用了CFRP碳纤维材料复合型材料,从后面墙板等关键点减少了车身的净重。

值得一提的是,在宝马i3和宝马7系中,碳纤维材料复合型材料关键用以窗框单个或是窗框关键,而新一代奥迪A8将碳纤维材料复合型材料关键用在车子的后排座与尾箱的挡板。该碳纤维材料挡板由6到19层碳纤维布按照碳纤维材料的纹理蜿蜒曲折的层叠在一起,用于各自相匹配车身后侧不一样方位上的地应力,其优秀之处取决于不需将碳纤维布用环氧树脂胶浸湿,就可以让制成品碳纤维材料件在十多分钟以内就干固。奥迪层面表明,仅这方面变轻的碳纤维材料构件就已给A8在提升车身抗扭刚度上奉献了33%的市场份额,其必要性显而易见。

另一个闪光点是压铸铝的应用。压铸铝用在了柴油发动机仓内连接悬挂系统顶部的三角提升架子上,用铝合金型材地脚螺栓固定不动在支撑塔上上,具有了“顶吧”的功效。奥迪技术工程师表明,该压铸铝的支撑架可减少28%的净重,减脂实际效果也是十分奇妙。

总体看来,新一代奥迪A8车身净重做到了282Kg,对比第四代车系的231Kg车身体重增加了许多,但车身开展了许多提升,重要构造位置中高强度钢板成分也进一步提升,使车身抗扭抗压强度要比该款A8提高24%,考虑了更苛刻的排放法规、电化、舒适度、噪声及其碰撞试验的规定,车子的安全系数和安全性能都是有了大幅度提高。铝合金型材材料成分做到了58%,和添加了碳纤维材料材料的宝马7系对比,在汽车轻量化层面仍然获胜。综合性相对而言,全新奥迪A8的汽车轻量化水准实际上是拥有实际性的提高。

接纳多材料磨练的车身连接技术性

除开极致的多种多样车身材料“配搭式”设计方案,新一代奥迪A8的车身连接方法也是做到了14种,变成具有技术性认可度的一大话题。

全新奥迪A8的车身构造各自采用了铝、钢、镁及其CFRP碳纤维材料高分子材料复合型材料四种材料,按类型再细分化,材料类型做到29种,包含16种铝型材、11种不锈钢板材、1种镁材和1种碳纤维材料复合型材料,不一样的不锈钢板材和铝型材都是有分别不一样的特点。例如铝合金型材材料对热敏感,采用传统式焊接方法会造成 材料抗压强度降低,并且遇热易形变,会造成 车身材料的拼接规格精密度难以操纵。如何把这种不一样特点的材料牢固的连接在一起,处理好不一样材料间的连接加工工艺是重要。

在这里一点上,奥迪的技术工程师颇费思绪,参照自己旗舰级超级跑车奥迪R8的多种多样车身材料拼凑技术性,在全新奥迪A8上很多运用了自钻削螺丝连接 、激光焊、铆合等技术性,采用的连接加工工艺远技术领先同业竞争,车身连接加工工艺做到14种,包含MIG焊、焊接、维护焊、远程控制激光焊接等8种热连接技术性和专业对于铝型材的冲铆连接、用以不一样材料拼凑的自攻地脚螺栓、打卷连接等6种冷连接技术性。

全新奥迪A8的B柱位置材料连接采用了打卷连接和黏合剂连接的包边技术性。另外,因为不一样材料间热涨冷缩水平的差别,还采用Piece-locking连接技术性在打卷处间距固定不动间距打上凹痕,使三层材料所有迎合。除此之外,在车子的A柱、C柱和顶棚部位,也采用了同样的连接方法,这种冷连接加工工艺将不一样材料合理地固定不动在一起。

车身构造位置的铝合金板材、热成形超高强度钢板和一般钢根据打卷连接方法贴合在一起。另外应用黏合剂连接和螺栓连接以保证连接拧紧。机盖和侧围位置采用了远程控制激光焊加工工艺,在电焊焊接全过程中,激光切割头与焊件的间距将维持在二十厘米,焊接更为细致精确,电焊焊接边沿空出总面积可降低27%,激光的高速传输和节能型也减少了二氧化碳的排污。归功于铝型材品质及其铆合技术性的发展趋势,窗框上的铝合金型材与新型不锈钢板材非常好的紧密连接,产生全新奥迪多材料车身构造。

汇总

“减脂提高”是汽车工业发展趋势的大势所趋,汽车新能源材料的发展趋势永无止尽,车身连接技术性及加工工艺也将因而持续提升和创新。汽车企业们展示“十八般武艺”,以技术革新促进着全球汽车产业的发展趋势,谁可以走到最后?何不使我们翘首以待。

来源于:找塑料