汽车前保险杠大型薄壁注塑模设计

已有人阅读此文 - -

汽车前保险杠是汽车最重要的外观件之一,不仅要具备充足的抗压强度和刚度,汽车产生撞击安全事故时要具有调节作用,维护车身,也要追求完美和车身造型设计和睦与统一,并完成自身的汽车轻量化。为了更好地做到这类目地,现阶段小汽车的前保险杠行为主体都采用了塑胶,别名塑胶保险杆由注塑加工模具注入成形。

一、塑件结构特征

汽车前保险杠样子类似鞍形,实际构造见图1。原材料为PP EPDM-T20,缩水率取0.95%。在其中的PP中文名字聚丙稀,是保险杆的关键原材料,EPDM中文名字三元乙丙胶,它可以提升保险杆罩壳的延展性,而T20就是指原材料中再加上20%的轻钙粉,它能够提升保险杆罩壳的弯曲刚度性。

塑件的特性是:

(1)样子繁杂,规格大,壁厚相对性较小,归属于大中型厚壁塑件。

(2)塑件碰穿、插破孔多,筋板多,注入成形溶体流动性摩擦阻力大。

(3)塑件里侧有三处脱模,每一处的侧面抽芯都非常艰难。

图1 汽车前保险杠框架图

二、模具结构特征

前保险杠行为主体注塑加工模具采用内分型面,根据热流道系统,并由调速阀操纵进胶。两边脱模采用大斜顶套横着斜导柱加直顶的构造,较大 尺寸2500×1560×1790mm,模具构造详细图2。

图2 前保险杠注塑加工模具框架图

1.前模固定不动板;2.承板;3.热流道系统板;4.精准定位圈;5.一级热射嘴;6.阀门;7.阀针;8.二级热射嘴;9.后模固定不动板;10.方铁;11.摆杆固定不动板;12.摆杆底版;13.支撑点柱;14.后模方定位销;15.摆杆;16.动模版;17.支撑点脚;18.前模方定位销;19.定目板;20.斜摆杆;21、29.转销;22、28.斜导柱;23、34.滑轨;24、27.后模镶件;25、26.直顶;30.斜摆杆;31、39.护杆;32、33、40、41.导向性柱;35、36、37.摆杆;38.精准定位块;42.耐磨损块;43.侧抽芯;44.弹黄;45.限位开关块

1、成形零件设计方案

本模具的3d图纸见图3,模具设计方案时采用了优秀的内分型面技术性,详细图4。其优势是分型夹线掩藏在保险杆的非外型表面,在汽车上安装后看不见,不容易危害外型。但这类技术性在难度系数与构造上面要比外分型保险杆繁杂,技术风险也较高,模具成本费与模具价钱也会高过外分型保险杆许多,但因外型美观大方,在高中档汽车中被广泛运用,见图3。

图3 前保险杠注塑加工模具平面图

此外,本塑件有很多埋孔,有的总面积还很大,碰穿处设计方案了排气管槽与避空槽,插穿视角为超过8 °,那样能够提高模具的使用期限,不容易造成毛边。

前保险杠注塑加工模具成形零件和模版制成一体,模版原材料采用预硬注塑加工模具钢P20或718都能够。

图4 八点调速阀热流道系统和制冷系统

2、浇筑控制系统设计

本模具浇筑系统软件采用一体式热流道系统,它的优势包含装拆便捷,加工精度规定不高,没了溢胶的风险性,安装精密度靠谱,而且事后不用反复拆卸及其维护保养和维修低成本。

前保险杠为外观件,表层不允许有溶接痕,注入成形时务必把溶接痕赶来非外型面或清除溶接痕,它是本模具设计方案的关键和难题之一。本模具采用了8点调速阀热流道系统进胶口控制系统,即SVG技术性,它是本模具采用的另一项优秀技术性,它根据气缸的驱动器来操纵八个热射嘴的打开和关掉,从而做到了塑件表层无溶接痕的理想化实际效果。前保险杠注塑模具热流道系统进胶口部位见图5。

图5 汽车前保险杠设计方案进胶模流分析

SVG技术性是近些年为融入汽车领域对大中型平板电脑塑件及其电子工业对小型厚壁件的要求而开发设计的一种热流道系统成形新技术应用。与传统式的热流道系统进胶口技术性对比,它有下列优势:

①溶体流动性平稳,保压工作压力更为匀称一致,金属型铸成效显著,塑件各部缩水率一致,提升了规格精密度;

②能够清除溶接痕,或将溶接痕产生在非外型面;

③减少了锁模工作压力和塑件的内应力;

④降低了成形周期时间,提升了模具劳动效率。

图6是汽车前保险杠采用热流道系统调速阀进胶口进胶的仿真模拟数据图表。根据模流分析能够看得出,在一切正常的注入工作压力、锁合模力和模具溫度下,溶体流动性平稳,塑件性价比高,因而模具的使用期限和良品率都能获得充足的确保。

图6 汽车前保险杠设计方案进胶模流分析

3、侧面抽芯组织设计方案

因为前保险杠采用内分型的分型面,前模A板的脱模处的分型线坐落于后模侧斜顶正下方,为了更好地防止操作流程中很有可能出現毁坏模具的风险性,出模时抽芯流程务必获得严控,详细模具工作中全过程。本模具采用直顶下设计方案斜导柱,斜导柱内又设计方案横着斜导柱(即复合型斜导柱)的繁杂构造。为抽芯成功,斜导柱与直顶要有充足室内空间,斜导柱与直顶表面要设计方案3°~5°倾斜度。内分型保险杆注塑模具两边大斜导柱和大直顶要设计方案冷却循环水道。内分型保险杆前模侧孔要设计方案前模弹针构造抽芯,见图2中E处变大图。这儿要表明的是:内分型保险杆注塑模具与与一般的注塑模具不一样,出模时塑件并不是留到后模再顶出,只是在出模全过程中借助拉钩同歩压射,前模的侧抽芯43在出模全过程中枪出,塑件会跟随前模走一段距离,见“模具工作中全过程”。

4、溫度自动控制系统设计方案

前保险杠行为主体注塑加工模具溫度自动控制系统设计方案的优劣对模具的成形周期时间与产品品质危害非常大。本模具溫度自动控制系统采用的方式为“直连式冷却循环水管 歪斜式冷却循环水管 制冷深水井”的方式,详细图2。

本模具的冷却循环水道的设计方案关键点以下:

①后模构造比较繁杂,发热量又比较集中化,要关键制冷,但冷却循环水道务必与摆杆、直顶、斜导柱孔维持最少8毫米的间距。

②水路中间的间隔取50~60mm,水路距凹模面取20~25mm。

③冷却循环水道能做直孔就不必做斜孔,倾斜度低于3度的斜孔,立即改成直孔。

④冷却循环水道长度不可以相差太多,以确保模温大概平衡。

5、导向性手机定位系统设计方案

本模具归属于大中型厚壁注塑模具,导向性手机定位系统设计方案的优劣立即危害塑件的精密度和模具的使用寿命。本模具采用了方定位销与1 °精精准定位导向性精准定位,在其中后模侧采用了4支方定位销80×60×700(mm),动、前模中间采用了4支方定位销180×80×580(mm)。部位详细图2和图3。

在分型面精准定位层面,本模具在两边采用了两个球面精准定位构造(又被称为芯模管位),球面歪斜视角为5°。

6、出模控制系统设计

塑件是大中型厚壁零件,出模务必稳定、安全性。本模具正中间部位采用了直顶与模具顶针压射,模具顶针直徑12mm。由于触碰总面积小,难归位,易造成 模具顶针与定实体模型腔面碰撞,因此 内分型保险杆尽可能设计方案直顶,少采用模具顶针。

因为推件多,出模力和推件校准力都很大,故出模系统软件采用两个油压缸做为驱动力来源于。液压缸部位见图7。图上规格L是必须延迟时间的间距,它与前模脱模规格相关,一般取40~70mm。

因为动实体模型芯表层不整平,全部模具顶针和司筒的固定不动端都设计方案了止转构造。

图7 液压缸部位

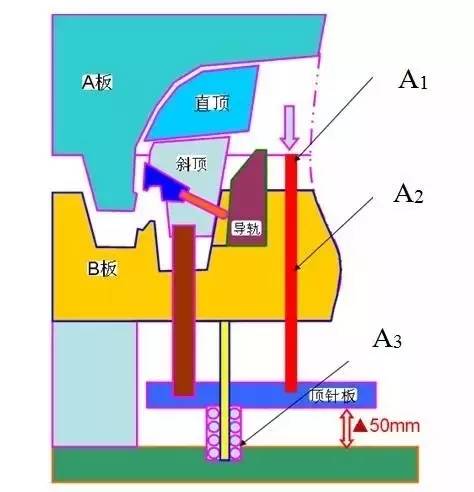

三、模具工作中全过程

因为此保险杆注塑模具采用了内分型技术性,A板的脱模位分型线坐落于后模侧斜顶正下方,为了更好地防止操作流程中很有可能出現毁坏模具的风险性,模具的工作中全过程规定严格,下边从锁模逐渐谈一谈其流程和常见问题。

①在锁模前,模具顶针板处在和模具底版距离50毫米的情况,这般才可以确保A板脱模处不遇到突显于大斜顶部的横着小斜顶,并确保A板能成功根据卡紧校准杆来进行锁模姿势。见图8。图上A1处表明A板分型面压6支校准杆校准,A2是6支校准杆,A3是八个鲜红色弹黄,用以确保摆杆板处在发布50毫米的情况。

图8

②前模A板将摆杆板和斜导柱压回校准,见图9。

图9

③出模前需对压射液压缸开展事先施压,以确保全部压射系统软件和A板能同歩开启。出模时,A板和模具顶针板最先同歩开启60mm,以确保塑件和横着小斜顶所有摆脱A板的脱模面。见图10。

图10

④前模A板再次出模,后模内模具顶针板维持60mm的压射情况不会改变,以抵达A板与直顶分离出来的功效,见图11。

图11

⑤前模开启到需要的室内空间后,后模内模具顶针板再次发布至164mm,这时的横着小斜导柱摆杆抵达滑轨的转换视角的转折点处,塑件脱模面摆脱模具。假如这时塑件有粘小斜顶的状况,立即拿手将塑件拉出模具,相反,则模具顶针板再次发布至210Mm的最后部位,见图12。

图12

⑥假如商品略粘小斜顶,发布到164mm即进行压射,取下商品,立即循环系统到第①流程,以避免商品被横着小斜顶拉回,造成 没法取下商品,见图13。

图13

⑦假如塑件不粘横着小斜顶,则模具顶针板再次发布至210Mm,进行出模后取出塑件,循环系统到第①流程,见图14。

图14

四、結果与探讨

1、本模具采用了内分型技术性,确保了塑件的外型美观大方。

2、模具采用了“复合型斜导柱”的二次抽芯构造,解决了塑件繁杂位置侧面抽芯的难题。

3、模具采用八点针型阀式调速阀热流道系统浇筑系统软件,解决了大中型厚壁塑件的溶体添充难题。

4、模具采用了液压机做为出模系统软件驱动力,解决了塑件出模力大、推件校准难的难题。

实践经验,该模具构造优秀有效,规格精确,是汽车模具中经典作品。模具自放产至今,侧面抽芯姿势融洽靠谱,塑件品质平稳,做到了顾客规定。

来源于:聚风塑胶