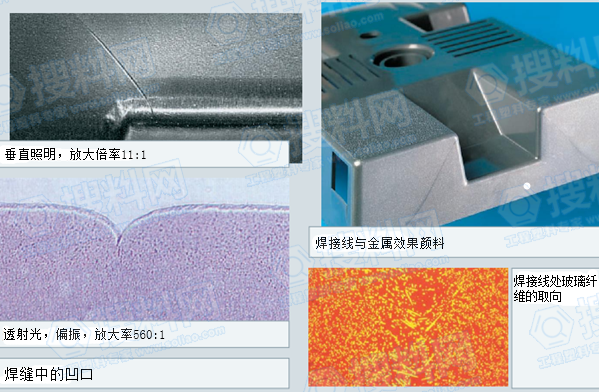

缺陷现象:两种熔体在填充过程中相遇的类似划痕的线。这种效果在抛光表面的深色或透明塑料部件、玻璃纤维增强部件或有效果颜料的塑料部件中尤其明显。如果该区域的温度和压力过低,边缘上较冷且较硬的熔皮就不再贴在模具表面,表面就会产生一个可见的缺口。与过冷的较差的流动锋一起,这也会导致机械性能的恶化。焊缝往往是不可避免的。通过调整参数可以改善其外观。此外,焊缝可以移动到不太明显的地方。因此,建议在模具成形前进行模流研究。

1-两个或两个以上的熔体前沿相遇,对外观有影响,通常也对模塑件的机械性能有影响。

2-各浇口进入型腔的熔体速度不一致,易使交汇处产生熔接痕

3-浇口数量太多,或浇口截面积过小,使得熔体在进入型腔后分成多股,且流速又不相同,很易产生熔接痕

1-处理变更,优化切换点到保持压力:在达到容积填充之前不久(约为填充水平的98%),切换到保持压力。通常可以通过提高注射速度来实现改进。但是,如果在焊接区域遇到排气问题,则应降低注射速度。提高熔体温度。清洁通风通道。

2-采用分流少的浇口形式,合理选择浇口位置,如有可能,应尽量选用一点式浇口。

3-尽量减少浇口数,并增大浇口截面积。