缺陷现象:在模塑产品的表面上出现黑点或线。

缺陷原因1:树脂分解:当塑料在熔点以上继续加热时,塑料便会逐渐分解。温度越高,时间越长,分解就进行得越快。机筒内部还有止逆环和螺纹槽等容易滞留树脂的部位。持续滞留在这些部分的树脂发生焦化或碳化后会按某种节奏脱落并混入到成型品中,从而形成黑点。

解决方法1:降低树脂温度,缩短滞留时间,检查成型机的设定温度是否超出范围,如果超出,则请降低温度。另外,成型机上所显示的温度是传感器所处位置的温度,与实际树脂温度多少会有一些差异。如果可能,建议用树脂温度计等测量实际温度。尤其是止逆环等容易产生滞留的部分最容易导致黑点,因此要特别注意其附近的温度。成型机的设定温度处在各种树脂的推荐温度范围内,但长时间滞留仍会导致树脂劣化,并且容易出现黑点。如果成型机具有延时设定功能,请充分利用这一功能,此外还应使用适合模具大小的成型机。

缺陷原因2:污染物或异物混入。

解决方法2:投放到料斗中的部分粒料内混入分解温度较低的其他树脂,则会因混入树脂发生分解等原因而容易产生黑点。此外还应注意回收塑料。这是因为回收塑料经多次受热(重复回收次数越多,受热时间越长)后变得更容易分解。另外,回收时也有可能被金属污染。

缺陷原因3:清洗不充分。

解决方法3:充分清洗直至黑点不再出现,黑点倾向于滞留在机筒内的止逆环和螺纹槽中。如果曾经出现过黑点,则估计黑点的起因很可能残留在机筒内。

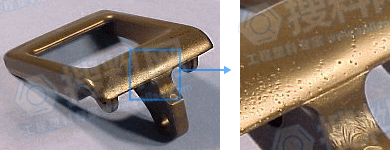

缺陷现象:塑件制品上产生“凹坑”

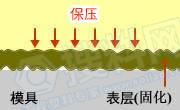

缺陷原因1:保压不足:树脂刚被注入模具后,其表面虽然已经固化,但中间部分并未充分凝固。如果这一阶段的保压不足,半固化表面就不会紧贴在模腔上,从而容易产生麻点状不良外观。

解决方法1:逐渐提高保压设定值。

缺陷原因2:树脂温度或模具温度较低时,成型品表面的固化会加快,导致无法施加保压。结果容易产生麻点等不良外观。

解决方法2:降低保压难度,提到树脂温度或模具温度,有利于施加保压。

缺陷原因3:流动性和射出速度影响,材料的流动性较差时,充填时间将延长,成型品表面层在保压工序之前就已凝固,因此有时无法向树脂施加保压。结果容易产生麻点等不良外观。注射速度较慢时也会由于同样的理由而易于产生麻点。

解决方法3:提高注射速度,扩大浇注口或调整厚度,若进行调整仍无法解决麻点缺陷,可考虑使用流动性良好的材料。

缺陷现象:熔合出现在树脂合流之处

缺陷原因1:树脂温度偏低:两股树脂流相遇时便会出现熔合。此时,两者的温度越低,熔合就越明显。由于熔合处的两股树脂流并不会相互混合(因为在喷流中一边半固化一边前进),因此如果温度偏低,表层就会变厚,纹路很明显,而且强度也会降低。

解决方法1:提高熔合部分的树脂温度:逐渐提高模具温度和机筒温度,保压效果也会同时提高。

缺陷原因2:压力偏低导致熔合纹缺陷。在熔合处,两种熔化了的树脂受到挤压,此处的粘合状况取决于施加在该处的压力。保压越低,熔合就越明显,强度也就越低。并且随着固化的进行,压力传递会变得更加困难。此外,如果浇口尺寸变小,浇口位置变差的话,则熔合的外观和强度都会恶化。

解决方法2:尝试提高保压虽然可以单纯地提高保压设定,但建议同时改变易施加保压的条件:提高树脂或模具温度,提高注射速度,扩大浇口。

缺陷原因3:排气口的排气较弱导致熔合纹,熔合是树脂的合流点,同时也可能是流动末端。此时,如果不在该位置很好地设置一个排气口来排出气体,则会使熔合的外观和强度恶化。

解决方法3:检查排气口:即使熔合是流动末端,也需要检查排气口。检查排气口的厚度和大小是否确保了排气通畅、是否受到模垢的污染等。如果排气不充分,则会造成气体烧焦,并引发其他故障。

缺陷现象:在成型时成型品表面的烧焦现象

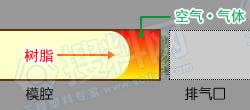

当树脂填充模腔时,原有的空气会从排气口排出。此时,树脂所产生的气体也会从排气口排出。但是,如果模具的排气口被堵塞,或流动末端本来就没有排气口,气体便无法排出,受到压缩后形成高温,从而导致树脂被烧焦。

缺陷原因1:注射速度偏快:随着树脂的填充,模腔内的空气和树脂中所含的气体会从排气口排出。但是,如果射出速度太快,气体就会来不及从排气口排出,并会因受到隔热压缩而形成高温,进而导致气体烧焦。

解决方法1:减慢注射速度:气体烧焦是因气体被急剧压缩并形成高温而引起的。因此减慢注射速度可降低气体烧焦。如果解决不了问题,则应考虑通过强化排气口等措施来改善排气状况。

缺陷原因2:排气不畅:排气口的排气能力偏低时,也会发生气体烧焦。

解决方法2:改善排气状况,性能较差的排气口容易发生堵塞,如果被模垢堵塞,请予以清理。并增强排气口的能力,增加排气口数量和直径。检查排气口是否位于适当的位置,在发生烧焦的位置有效地配置排气口。

缺陷现象:喷头前端处固化的树脂混入成型品,表现为光泽不好或喷射纹。

缺陷原因1:喷嘴温度偏低:对于成型品的喷嘴前端部分,为了防止流涎(树脂从喷嘴前端的孔中流出的现象),一般要适当降低树脂温度。

解决方法1:提高喷嘴温度,防止冷料,提高喷嘴温度是很有效的。但必须兼顾流涎的出现. 为了不产生流涎,应逐渐提高机筒和喷嘴的设定温度。如果是以喷嘴固定于模具的方式成型,则提高模具温度也是很有效果的。

缺陷原因2:为防止树脂进入模腔,一般在模具一侧的主流道根部及分流道等处制作树脂积存器以作为冷料的接收容器。但是,如果树脂温度过低,冷料的量便会增多,从而有可能进入模腔。这些会呈现出喷射纹或光泽不好状外观。

解决方法2:扩大树脂积存处的冷料阱,扩大冷料阱可防止冷料进入成形品内。一般建议使用长度为主流道根部直径1.5倍左右的冷料阱。